👤「8mの曲げ加工って、一般的な設備でも対応できるの?」

👤「長尺曲げの設計上の注意点が知りたい」

長尺曲げに馴染みがない設計者の方が多いのではないでしょうか。8mもの長尺曲げは加工業者が限られる専門性の高い加工です。一般的な曲げ加工と比べて使用する設備も異なれば、難易度も格段に高くなります。慎重に行わないと、事前の設計ミスや情報共有不足がトラブルの原因になることもあるため、注意が必要です。

この記事では、8mの長尺曲げの特徴や設計時のチェックポイント、よくある失敗とその対策まで解説していきます。一般的な短尺曲げとの違いが知りたい方は、ぜひ最後まで読んでいってください。

8m曲げは特殊な長尺曲げのこと

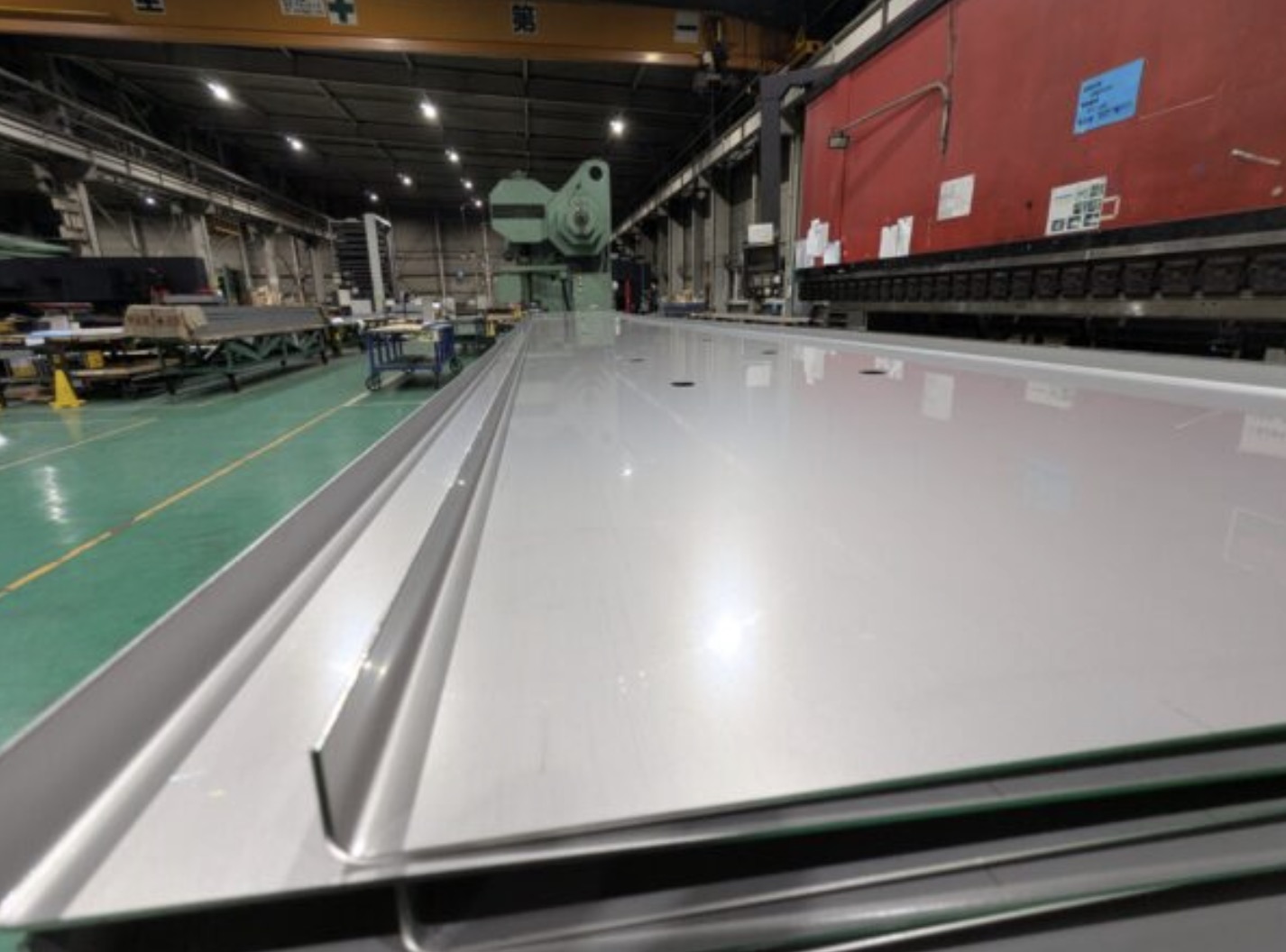

8m曲げとは全長8メートルという非常に長い金属板や部材でも、一度の加工で曲げられる特殊な技術です。一般的な短尺曲げと比べて設備の規模や加工難易度が異なります。近年、意匠性や工期短縮を重視した建築現場や大型製品の分野で、8mクラスの長尺曲げへのニーズが高まっています。

8mベンダーの特徴

8mベンダーとは、8mの長尺ワークを一体で曲げられるブレーキプレス機のことです。数百トンの加圧能力、NC制御による曲げ角度の均一化機能を備えています。ワークの端から端まで同じ角度で美しく曲げるためには、一般的な短尺用設備以上に剛性と精度が求められます。

最新の8mベンダーでは、リアルタイムで曲げ状況をフィードバックしながら自動調整できる機種も登場してきました。従来は分割して溶接していた大型カバーやパネルなども、8m曲げを使えばシームレスに仕上げられる点が大きなメリットです。

8mベンダーで加工可能な材料・板厚・形状

8mベンダーは、主にステンレスやアルミなどが使われる、建築外装材や産業機器用部品などの大型製品の加工に幅広く活用されています。板厚は1mm以下の極薄板から6mm程度の中厚板まで対応している設備が一般的です。(機種や材質によって上限は変動します)

また、金型のバリエーションも豊富で、通常の直線曲げに加え、R曲げやジャバラ状、扇形などの複雑な曲げ形状にも対応できます。高い意匠性を求められる外壁パネルやデザインパーツ、建築金物などを分割せず一体で加工でき、継ぎ目のない美しい仕上がりを実現できます。大型でも滑らかで精度の高い加工が可能な点が、8mベンダーの大きな特長です。

8mの長尺曲げで押さえておくべき「曲げ」の基礎知識

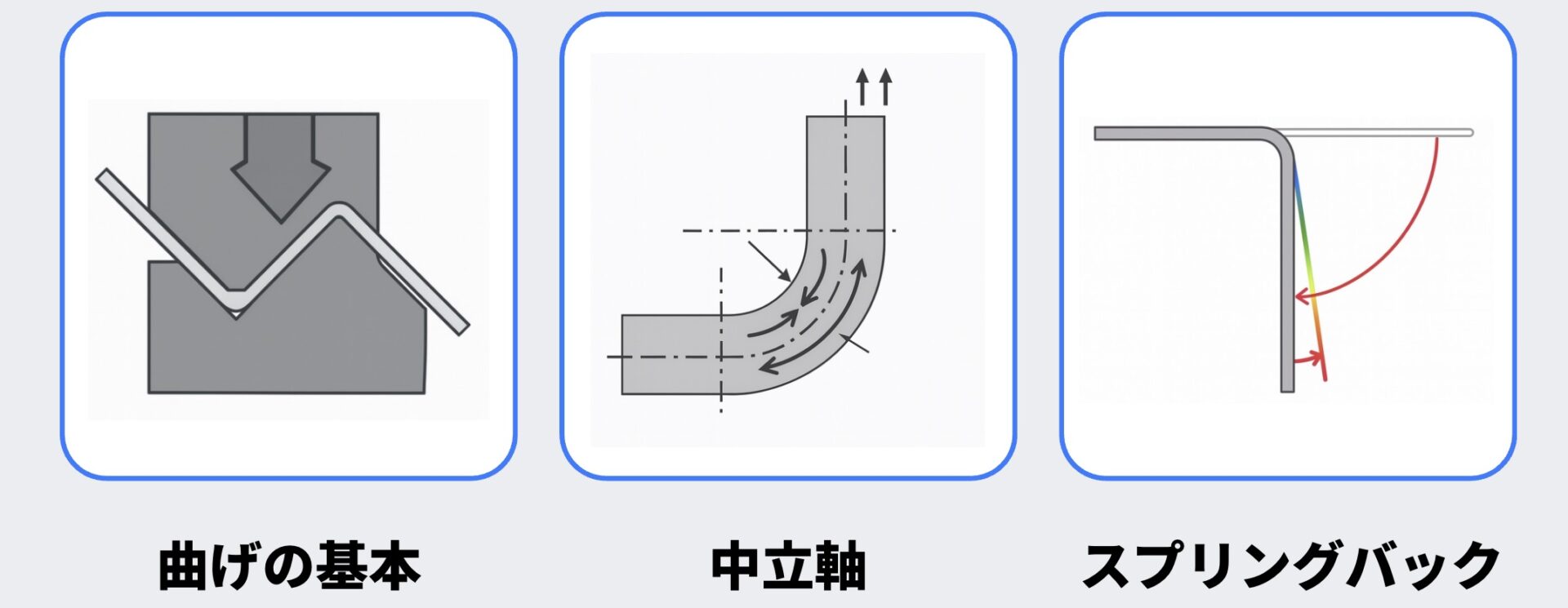

曲げの基本と種類

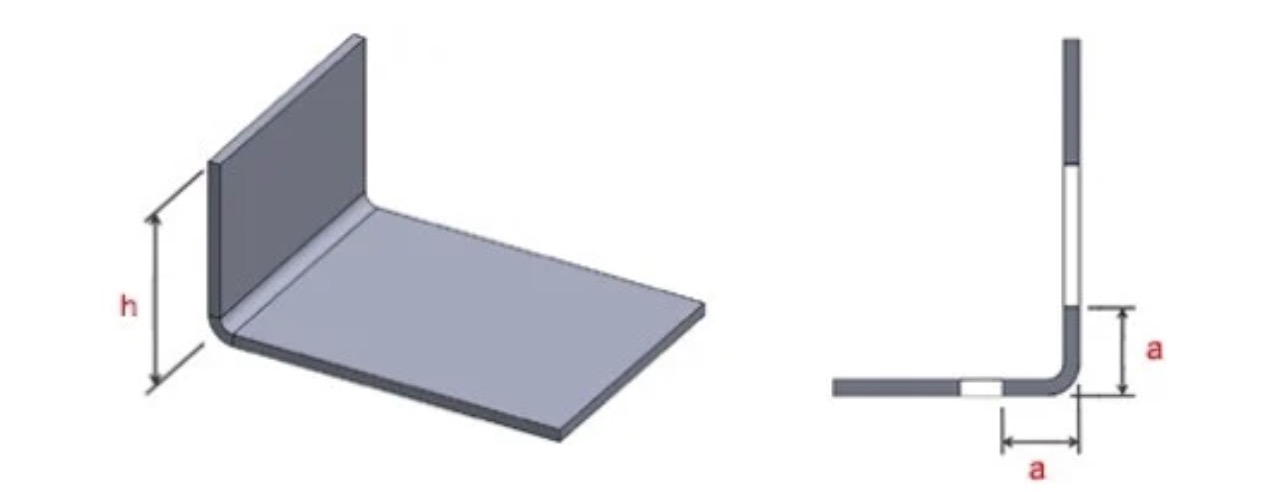

曲げ加工には、V曲げ、L曲げ、Z曲げなどの基本形状があります。V曲げは最も一般的な方法で、板をV字型に曲げることでさまざまな角度が実現できます。L曲げは直角や120度など単純な曲げに使われ、Z曲げは段差を作るときに用いられる手法です。

曲げの基本となるダイ幅は板厚の8倍が目安とされ、形状や材質に応じて使い分ける必要があります。

※ダイ幅とは曲げ加工で使う金型(ダイ)の「溝(V字の開口部)の幅」のことです。

曲げ順や曲げ角度によっては専用の治具や段取りも求められるため、事前に加工方法を業者と打ち合わせておくと安心です。

中立軸

曲げ加工の設計では、曲げ前の展開寸法を算出する必要があります。ポイントは中立軸の考え方です。曲げを行うと板金には外側に伸びる力と内側に縮む力が同時に働きます。その結果、板厚の中心付近に伸びも縮みもしないラインが生じます。これが中立軸です。

展開長さを計算する際は、この中立軸の位置を正確に把握しないと、部品が設計寸法からズレる原因になります。特に板厚や曲げRによって中立軸の位置が変わるため、設計する際は材料や形状ごとに適切な補正値を使う必要があります。

スプリングバック対策

スプリングバックとは、曲げ加工後に板が元の形に戻ろうとする現象のことです。特に長尺や硬い材質ほどスプリングバック量が大きくなりやすく、意図した角度よりも開いてしまうケースがあります。これを防ぐためにはオーバーベンド(あらかじめ多めに曲げる)や、ストライキング(決め押し)などの対策が必要になります。

最新の8mベンダーでは、NC制御でリアルタイムに曲げ角度を微調整することで、端から端まで均一な仕上がりが可能になっています。仕上げ精度を安定させるためには、設計段階からスプリングバックを見込んだ寸法設定や、実際の試作を通じた調整が重要になります。

|

|

8m長尺曲げの設計チェックポイント

8mを超えるような長尺曲げでは、一般的な短尺曲げにはない設計上の注意点があります。「どこまで一体で曲げられるか」「どんな曲げ形状が可能か」など、設計者が知っておきたいチェックポイントを解説します。

ワークの長さは適切か

加工可能なワークの最大長さはベンダーのテーブル長さで決まり、2〜6mが一般的です。6mを超える長尺の曲げ加工は、特殊な設備が必要になります。曲げる材料の板厚や幅によって必要な加圧能力(トン数)が変動するため、設備のスペックに左右されます。

特に厚板や高強度材では、ベンダー本体や金型の剛性も重要となり、ダイ幅も最適なサイズを選定する必要があります。これらの要素を無視して設計すると、加工途中で設備の物理的制約にぶつかり、加工不可やコスト増加につながることもあるため、注意が必要です。

加工可能な限界寸法を超えていないか

(出典:mevily「技術・操作マニュアル」)

曲げ加工では、立ち壁の高さや穴との距離に対して「板厚の2倍+曲げR以上」という設計ルールが一般的です。これを下回ると、曲げ時に材料に過度な応力がかかり、クラックや変形、バリの発生といった不具合が生じる可能性があります。特に、薄板や高硬度材を使用する場合は、想定以上に不具合が出やすくなるため、より慎重な設計が求められます。

また立ち壁の高さが足りないと、金型との干渉や曲げ不足が起きる可能性もあります。こうしたリスクを避けるためにも、加工の限界寸法を把握し、十分な余裕を持った設計を行うことが重要です。加工の限界寸法は加工業者によって異なるケースが多いため、信頼できる加工業者に相談してみましょう。

加工可能な最小曲げRを確保しているか

曲げ加工では、内側の曲げRが板厚に対して適切に設計されていることが重要です。一般的に板厚1~6mm程度であれば、曲げRは板厚分を確保するのが基本になります。鋼材では0.8~1.5×t、ステンレスでは2×tを確保すると、曲げ時の割れや変形のリスクを大幅に減らすことができます。

特にステンレスは硬く割れやすいため、余裕を持った曲げRの設定が重要です。設計時には、実際の加工条件に適した曲げRとなっているか、早い段階で加工業者と仕様をすり合わせておくことで、手戻りや追加工を防ぐことができます。

深いリターン曲げになっていないか

(出典:Mituri Media)

リターン曲げとは折り返し曲げのことで、いわゆる「コの字」形状を指します。折り返しフランジがパンチや金型と干渉して加工不可となるケースがあります。深すぎるリターンフランジが、最初の曲げ線の中心線を越えて交差してしまうと、ブレーキプレス機のパンチと干渉し、加工不能に至るのです。

底辺よりも立ち上がりが低い、浅い「コの字」形状であれば問題になることは少ないですが、底辺よりも立ち上がりが高い、深い「コの字」形状の場合は注意が必要です。判断に困ったら信頼できる加工業者に相談しましょう。

曲げの仕上がり精度を把握しているか

長尺の8m曲げでは、曲げ精度を保つための工夫が重要です。例えば、最新のベンダーではNC制御による自動クラウニング(微細な補正)や、リアルタイム角度計測システムを活用することで、端部まで均一な曲げ角度を維持することができます。

また、複雑な形状や厳しい寸法公差が求められる場合は、分割曲げ+溶接や、専用治具を用いた段取りで精度向上を図ります。板厚や材質による歪みや反りを最小限に抑えるためには、実際の加工業者と事前打ち合わせや、試作による検証(トライ)が必要となるケースもあります。

特殊な曲げ方をしていないか

長尺曲げでは、直線曲げ以外にも斜め曲げや深曲げ、大きなR曲げといった特殊形状の曲げも可能です。ただし、これらの加工は一般的な短尺曲げに比べて難易度が高く、専用の治具や段取り替え、場合によっては分割曲げ+溶接といった別工程が必要になることもあります。

仕上がりの精度や美観にも影響が出やすいため、事前にどの形状まで一体加工が可能か、業者とすり合わせておくことが重要です。

8m曲げでよくある失敗と対策

設計ミス(限界寸法超過・曲げR不足)

8m曲げで最も多い失敗の一つは、「フランジ寸法や穴位置などの寸法が不足している」「曲げRが小さすぎる」といった設計上のミスです。特にフランジが短すぎると金型への支持不足で材料が滑ったり、抜けたりするおそれがあります。

また、穴やスロットを曲げラインの近くに作ってしまうと、曲げ時に開口部が広がったり形がゆがんだりする場合があるため、距離を離すことが基本とされています。曲げ半径が板厚よりも小さい場合、応力集中により材料の破れや割れが起きやすくなります。こうしたトラブルを未然に防ぐためにも、信頼できる加工業者に事前にチェックしてもらうことをおすすめします。

コミュニケーションミス(情報共有不足)

8mの長尺曲げ加工では、一般的な短尺曲げよりも加工設備の制約や段取りの手間が大きくなります。設計図面だけでは意図が伝わりにくく、加工側で対応しきれないケースもあるため、事前の情報共有が重要です。

特に、曲げ順序や使用する治具の仕様、完成後の搬送・梱包サイズといった実作業に関わる情報は、現場対応に大きく影響します。設計と加工の食い違いを防ぎ、スムーズな製造につなげるには、早い段階での連携が不可欠となります。

リョーユウ工業の実績と加工事例

リョーユウ工業では、創業50年の豊富な実績とノウハウを活かし、手のひらサイズの小型部品から全長8mクラスの長尺部品まで幅広い板金曲げ加工に対応しています。さらに「8mを超えるサイズでも、工夫次第で対応可能」という柔軟な姿勢で、お客様の多様なニーズにお応えしてきました。

設備も多数揃えており、8m対応のアマダ製FBD‑4008(加圧能力4000kN)をはじめ、6m対応の関西鐵工所製32081(加圧能力3000kN)など、長尺かつ高加圧に対応可能な複数の大型プレスブレーキを備えています。さらに、8mシャーリング、4m・6mプレーナー、レーザー複合機なども完備しており、曲げ加工だけでなく、切断・研削・レーザー加工まで一貫対応できる体制を整えました。

また、特殊形状のワークや板厚の厚い部品に対しても、分割加工+溶接による対応や、専用治具の設計・導入など、製品に最適な加工方法をお客様と一緒に検討・実現しています。図面段階でのご相談も歓迎です。加工可否の判断に迷う場合は、ぜひ一度お気軽にお問い合わせください。専任スタッフが用途やご要望に応じて、最適な加工プランを提案いたします。

リョーユウ工業の長尺ブレーキプレス機

まとめ:8m曲げの特徴を理解して失敗しない設計をしよう

8mクラスの長尺曲げ加工は、一般的な短尺加工とは異なり、専用の大型設備やワークの搬送、治具の工夫など、専門的なノウハウが必要とされる加工分野です。曲げ精度を保つには、板の自重によるたわみ対策や、加圧バランスの最適化といった細かな調整も重要になります。

長尺加工では、わずかなズレが加工精度に与える影響が大きくなるため、板厚・材質ごとの加工限度を正確に把握することが大切です。そのため、信頼できる加工業者との事前の情報共有が、スムーズに加工を進めるための鍵となります。

リョーユウ工業では、8m曲げの経験豊富なスタッフが、設計段階からご相談に応じています。「この長さで曲げられるか?」「仕上がり精度はどの程度?」など、どんなご相談でもお気軽にご連絡ください。確かな技術と柔軟な提案力で、課題解決をサポートいたします。

\【動画】リョーユウ工業の現場がイメージいただけます/

金属加工の豆知識一覧に戻る