アルミは軽量で耐久性が高く、さまざまな産業で広く使用されている素材です。また、レーザー加工技術はアルミを高精度かつ効率的に加工するために欠かせない方法として注目されています。

しかし、アルミの特性上、加工中に特有のトラブルが発生することも少なくありません。本記事では、アルミのレーザー加工においてよくあるトラブルとその対処法について詳しく解説していきます。

Contents

アルミのレーザー加工が必要とされる分野

アルミのレーザー加工は、さまざまな産業で幅広く利用されています。以下に具体的な用途を挙げます。

- 自動車産業:アルミのレーザーカット部品は、ボディパネル、エンジン部品、シャーシコンポーネントなどに使用されます。軽量であるため、燃費向上が期待できます。

- 航空宇宙産業:軽量かつ高強度のアルミ部品は、航空機の構造、内装パネル、燃料システム、着陸装置などに使用されます。精度が求められるため、レーザー切断が適しています。

- 電子および電気産業:電子筐体やヒートシンク、プリント回路基板(PCB)コンポーネントなどにアルミのレーザーカット部品が使用されます。放熱性と高精度が求められるためです。

- 産業機械:機械フレームや構造部品、ブラケット、ギアなどの製造に利用されます。高い精度と耐久性が求められるためです。

- 建築と建設:スクリーンや看板、手すりシステムなどの製造に使用されます。美しさと構造的機能が求められるためです。

レーザー加工に用いるアルミの種類と特徴

レーザー加工に用いるアルミ材料には、以下の種類があります。それぞれの特性が、用途や加工の適性に影響を与えます。特性や加工性を考慮して適切な材料を選びましょう。

表1. アルミ材料とその特徴

| 番号 | 合金名 | 特徴 | 主な用途 |

| 1000番台 | 純アルミニウム (例: A1050、A1110) |

純度99.0%以上。加工性、耐食性、熱伝導性は高いが、強度は低い。 | 1円硬貨、反射板、放熱材、家庭用品など |

| 2000番台 | アルミ+銅+マグネシウム (例: A2017、A2024) |

銅を加え強度を向上。ジュラルミンなど鋼材並みの強度を持つが、耐食性はやや低い。 | 航空機部品、自動車部品、光学機械部品など |

| 3000番台 | アルミ+マンガン (例: A3003) |

耐食性を維持しつつ強度を向上させる。マグネシウム添加でさらに強度が増す。 | 建築用材、屋根材、アルミ缶など |

| 4000番台 | アルミ+シリコン (例: A4032) | 耐摩耗性・耐熱性に優れ、熱膨張を抑える。 | ピストン、シリンダーヘッドなど |

| 5000番台 | アルミ+マグネシウム (例: A5052、A5083) |

強度、耐食性、溶接性に優れ、加工性も良い。 | 船舶用材、燃料タンク、圧力容器など |

| 6000番台 | アルミ+マグネシウム+シリコン (例: A6061、A6063) |

中程度の強度と高い耐食性。押出加工性に優れる。 | 建築用サッシ、車両・船舶の構造材など |

| 7000番台 | アルミ+亜鉛+マグネシウム (例: A7075) |

高強度合金。超々ジュラルミンはアルミ合金中で最も強い。 | 航空機用材、スポーツ用具、車軸など |

アルミに用いるレーザー加工の種類と特徴

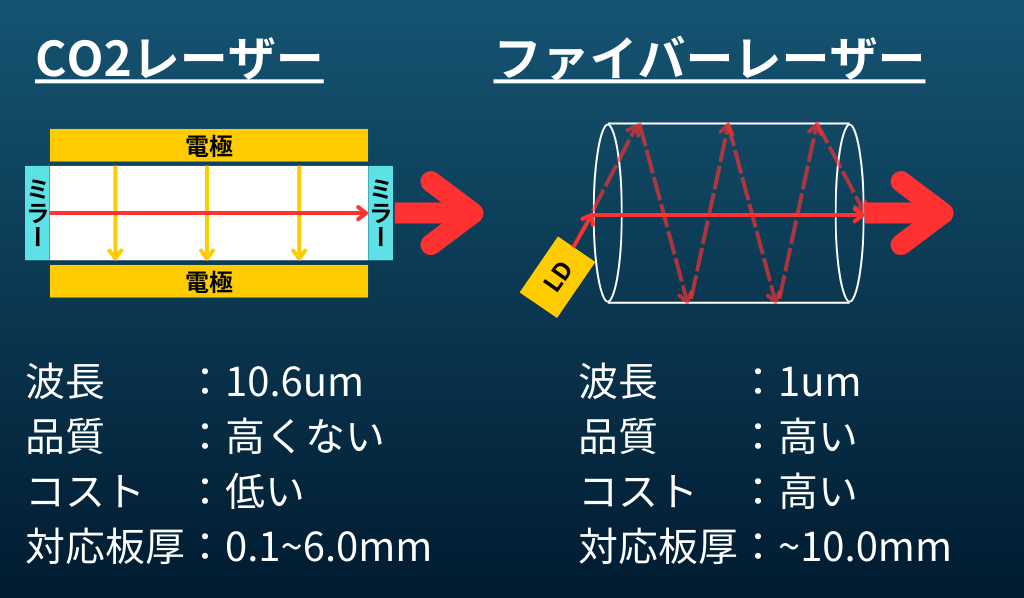

アルミに用いるレーザー加工には「CO2レーザー」と「ファイバーレーザー」があります。ここからは、それらの特徴について説明します。

CO2レーザー

CO2レーザーは、二酸化炭素を媒質に使用し、波長は約10.6μmです。この波長は主に非金属材料に適しており、木材やプラスチックなどの加工に優れた効果を発揮します。しかし、アルミニウムのような高反射性の金属に対してはレーザー光の反射率が非常に高く、特にアルミでは95%以上が反射されるため、加工が困難となります。

CO2レーザーのメリットとしては、比較的安価で導入がしやすく、多様な素材に対応できる点が挙げられます。さらに、非金属を加工する際には切断面が滑らかに仕上がりやすく、後処理の手間を削減することが可能です。

ただし、反射光が加工機にダメージを与える可能性があるため、特定の金属を加工する際は反射防止機能の使用が重要となります。また、切断時に断面にギザギザが残ることがあるため、後処理が必要な場合もあります。

ファイバーレーザー

ファイバーレーザーは、光ファイバーを媒質として使用し、波長は約1μmです。これにより、非常に高い出力でレーザーを細かい焦点に集中させることができ、精密な加工が実現します。

特に、薄板や中程度の厚さのアルミニウムの加工において、その効果が顕著で、CO2レーザーよりも約5〜6倍の速さで作業が進められるのが特徴です。また、切断面が滑らかで均一に仕上がるため、後処理の時間を大幅に短縮できます。さらに、エネルギー効率に優れており、長期的にはランニングコストを抑えることができる点も大きな利点です。

ただし、アルミ表面が鏡面仕上げの場合、反射率が高まるため、加工機にダメージを与えるリスクがあるため、反射防止機能付きの機器を選ぶことが推奨されます。また、熱伝導が高いため、歪みを防ぐためには高速での加工が効果的です。

アルミのレーザー加工でよくあるトラブルと対応法

アルミはその特性によってレーザー加工で以下のようなトラブルが発生することがあります。それらの原因と対応法について説明します。

加工機のレンズが損傷する

アルミニウムはレーザー光を90%以上反射する性質があるため、加工時にレーザーが反射して加工機のレンズを損傷する可能性があります。この問題を防ぐためには、アルミ表面にビーム吸収剤(スパッタ防止剤)を塗布し、レーザー光の反射を抑える方法が有効です。ビーム吸収剤によりレーザー光がより効率的に吸収され、機器の保護につながります。また、加工機に反射防止機構を備えた機種を使用することも有効です。

ピアシングができない

アルミの切断開始時に必要なピアシングが困難になることがあります。アルミは反射率が高く、レーザーが十分に吸収されないため、穴開けが難しくなることがあります。この問題を解決するためには、アルミの表面にビーム吸収剤を塗布することで、レーザー光の吸収率を向上させる方法が効果的です。また、加工中にアルミ板をしっかりと固定するために、板を両側から引っ張ってテンションをかけることで対策になります。

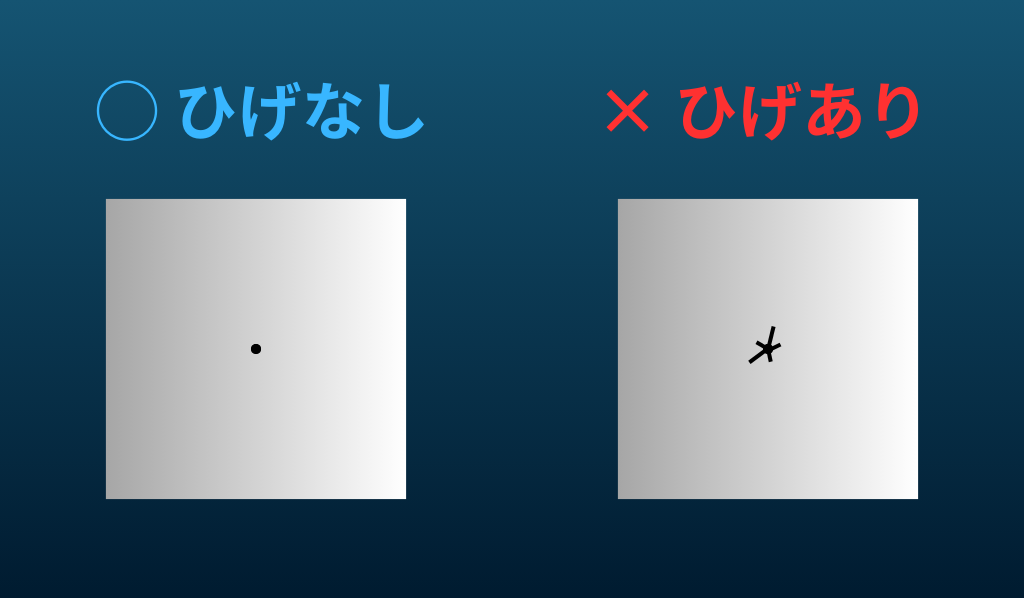

ひげが発生する

レーザー加工時、特にピアシング中に、溶けたアルミが周囲に伸びて膜状になる「ひげ」が発生することがあります。この問題を回避するためには、高出力で素早くピアシングを行うことが推奨されます。しかし、出力を過度に高く設定すると、切断穴が大きくなるリスクがあるため、最適な出力調整が重要です。高精度なレーザー設定でひげの発生を抑えつつ、綺麗な切断面を確保できます。

噴き上がりが発生する

厚みのあるアルミ材をレーザーで切断する際、溶融した金属が噴き上がることがあります。これは、切断時の出力設定が不適切であることが原因です。この問題を防ぐためには、まず高出力でエッジ部分を照射して溶融を開始し、その後出力を下げることで、過剰な溶融とプラズマの発生を抑制することが有効です。これにより、切断品質を向上させると同時に、噴き上がりのリスクを減らすことが可能です。

まとめ

アルミのレーザー加工は、その軽量性や高精度な仕上がりが求められる分野で非常に有用ですが、特有のトラブルも多く存在します。加工機の選定や出力調整、加工条件の最適化など、適切な対策を講じることで、これらの問題を未然に防ぐことが可能です。

また、加工業者と密に連携することで、より高品質な仕上がりを実現できます。今回紹介したトラブルや対処法を参考に、高品質なアルミ加工を進めてみてください。

金属加工の豆知識一覧に戻る