👤「曲げ加工では図面通り仕上がらないことがある」

👤「寸法精度を安定させるポイントが知りたい」

図面で寸法公差を指定していても、実際にはばらつきが大きく、思ったように寸法が安定しない。そんな経験された方も多いのではないでしょうか。これは、曲げ加工が抜き加工や切削加工とは異なり、素材の伸び縮みを伴う加工であることが大きな要因です。曲げ加工の精度が安定しづらいのは、まさにこの板伸びがあるからなのです。

本記事では、板伸びの基本原理や中立軸の考え方、設計時に活かせる展開寸法の計算方法まで分かりやすく解説します。曲げ加工の基礎を見直したい方や、より精度の高い設計を目指したい方は、ぜひ最後までご覧ください。

板伸びの基本原理

板伸びは、曲げ加工の原理原則とも言える現象です。図面通りに設計しても、現場で仕上がった部品の寸法がわずかにズレてしまうことは珍しくありません。その主な原因が、曲げ加工時に生じる板伸びです。

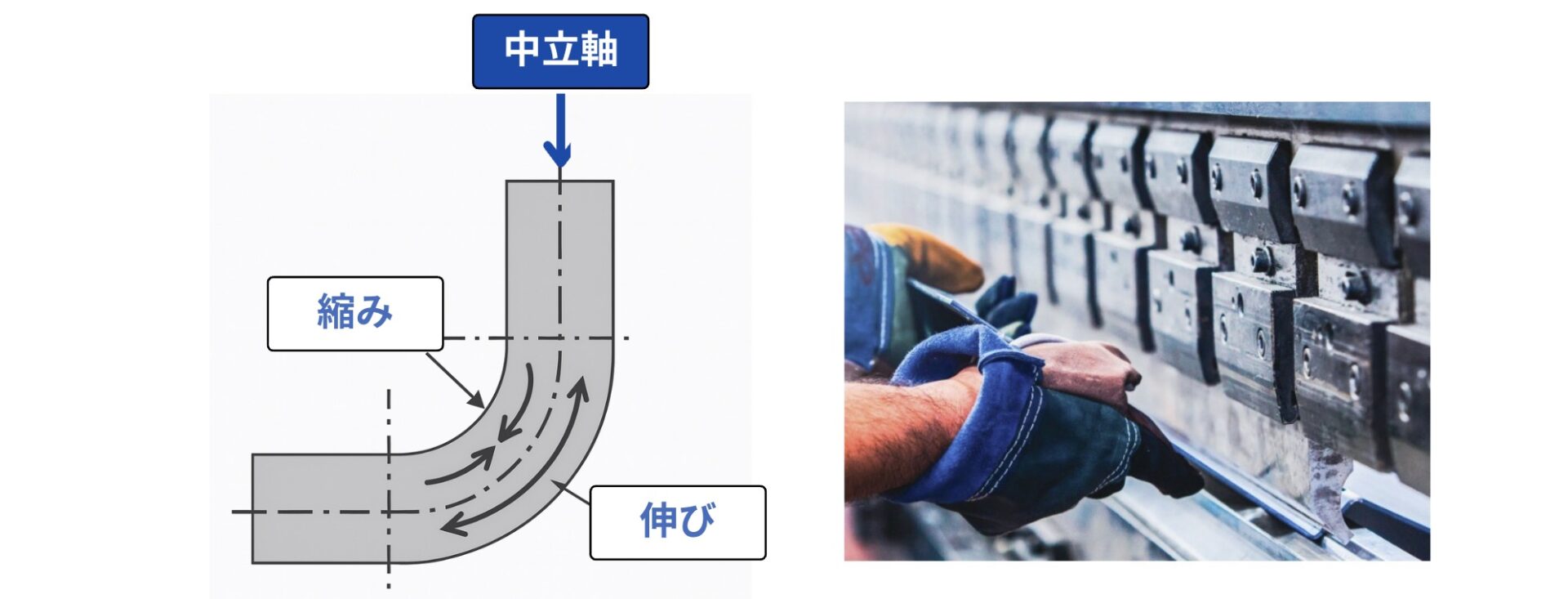

板金を曲げると、外側が引っ張られて長くなり、内側は圧縮されて短くなります。このとき、どこを基準に寸法を計算すればいいのか。それが中立軸という考え方です。板伸びの基本原理と中立軸の位置をしっかり押さえることが、設計ミスを防ぎ、寸法精度を高める第一歩になります。

板金曲げの基本は外側が伸び、内側は縮む

板金曲げでは、板の外側と内側に異なる力が加わります。曲げの外側は引っ張られることで伸び、内側は押しつぶされて縮みます。このため、板の厚み方向に応力が不均一に分布し、寸法や角度の精度に影響を与えることがあります。

特に板厚が薄い場合や曲げRが小さい場合は、引張や圧縮の影響が顕著になり、割れや変形のリスクが高まります。こうした現象を正しく理解していないと、図面どおりに加工しても仕上がりにズレが出る原因となります。

まずはこの「外は伸び、内は縮む」という基本をしっかり押さえておくことが重要です。

伸びも縮みもしない中立軸とは

板金を曲げるとき、板厚の中心付近には中立軸と呼ばれる変形のない層が生じます。中立軸は、外側の引張と内側の圧縮がちょうど打ち消し合う位置にあり、そこを境に応力の向きが変わります。中立軸そのものは長さが変わらないため、展開寸法の基準として用いられます。

しかし実際には、中立軸の位置は板厚のちょうど中央ではなく、材質や曲げ半径、板厚によってずれることがあります。正確な展開図を作成するには、この「中立軸のズレ=補正値」を考慮することが重要です。

板伸びが設計に与える影響とリスク

「図面通りのはずなのに寸法が合わない」「現場で手直しが発生する」といったトラブルの裏には、板伸びを考慮しない設計や不十分な補正が潜んでいるケースが少なくありません。

特に、精密な組立や溶接が必要な部品では、わずかな伸びが大きなズレや追加工の原因になります。板伸びの影響をしっかり設計に織り込むことが、設計者のスキル、品質の高いものづくりにつながります。

板伸びによる展開寸法のズレ

板伸びを考慮しないまま展開寸法を算出すると、実際の仕上がり寸法に予想以上のズレが生じることがあります。例えば、筐体やカバーなどの曲げ加工品で、設計通りの長さや角度が出ず、現場で「寸法が合わない」「組立てができない」といった問題が起こるケースがあります。

特に、寸法公差が厳しい製品や溶接・組立工程を伴う部品では、1mm以下の誤差でも全体の精度不良や手直し作業の増加につながります。このようなトラブルを防ぐためにも、設計段階で板伸びの補正値を適切に反映させることが重要です。

スプリングバック

曲げ加工後、金属板が元に戻ろうとするスプリングバックも、板伸びと並ぶ大きな設計リスクの一つです。加工時は狙いの角度に曲げても、金属の弾性によって角度が戻ってしまい、結果として設計寸法と異なる仕上がりになってしまうことがあります。

スプリングバックは材料の種類や板厚、曲げ半径によって発生量が異なります。板伸びの補正値だけでなく、スプリングバック量も見込んだうえで展開寸法や曲げ角度を決めることが重要です。実際の設計現場では、伸び補正値とスプリングバック補正を組み合わせて、トータルで仕上がり寸法をコントロールする工夫が行われています。

板伸びによる展開寸法を計算する

図面寸法通りの部品を仕上げるためには、板伸びの影響を考慮する必要があることを解説してきました。しかし、理論値と実態は合わないことが多いため、実際は加工現場で使われる経験則にもとづく補正値を使うことになります。ここでは、補正値を活用した代表的な板伸びの計算方法である外側寸法加算法と中立面基準法の2つを紹介します。

外側寸法加算法

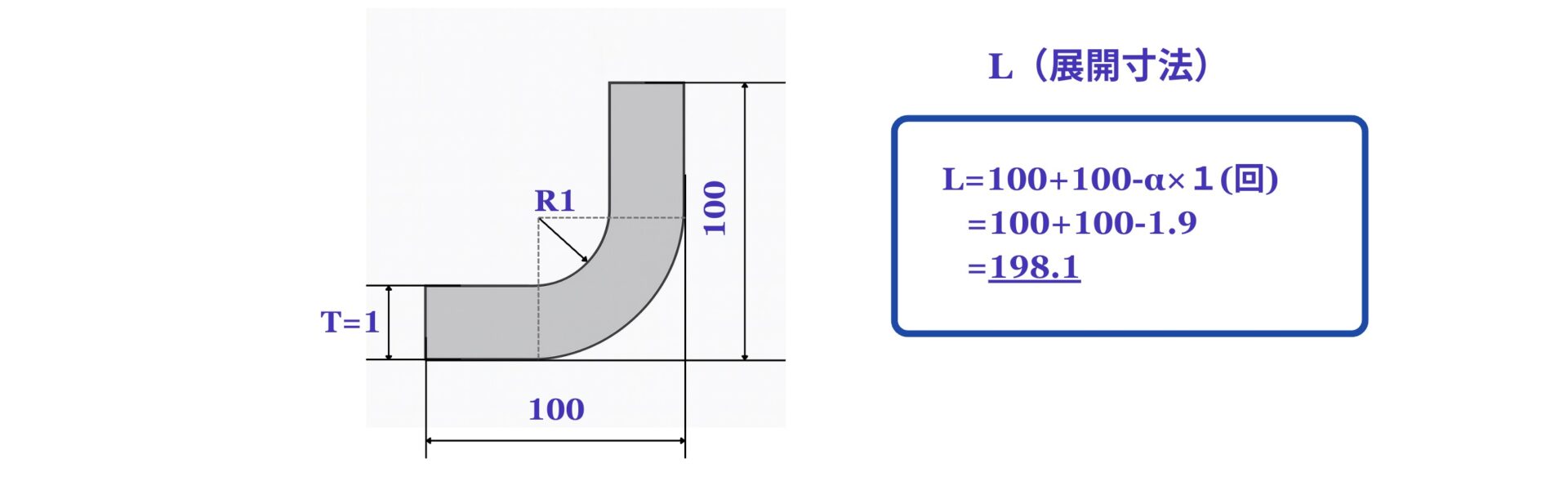

外側寸法加算法は、板金加工で最もよく使われる展開寸法の計算方法です。曲げ部分の外側の長さを基準にして展開長を算出し、そこから伸び補正値(α)を加味することで、最終的な寸法を割り出します。

具体的には、板厚や曲げ角度ごとに定められた補正値αを用いて、展開長=外側長−(α×曲げ回数)という形で計算します。このα値は、加工現場や機械ごとに微妙に異なるため、自社の実測値や標準表を使って設定することが重要です。初めて設計する場合は、過去の実績データや現場担当者へのヒアリングも活用し、より精度の高い寸法計算を心がけましょう。

|

α値がわからないという方はこちらが参考になります。 |

例えば、縦横100mm、板厚1mm、曲げR1のL形製品の展開寸法は以下のようになります。(材料はSPCCの場合)

中立面基準法

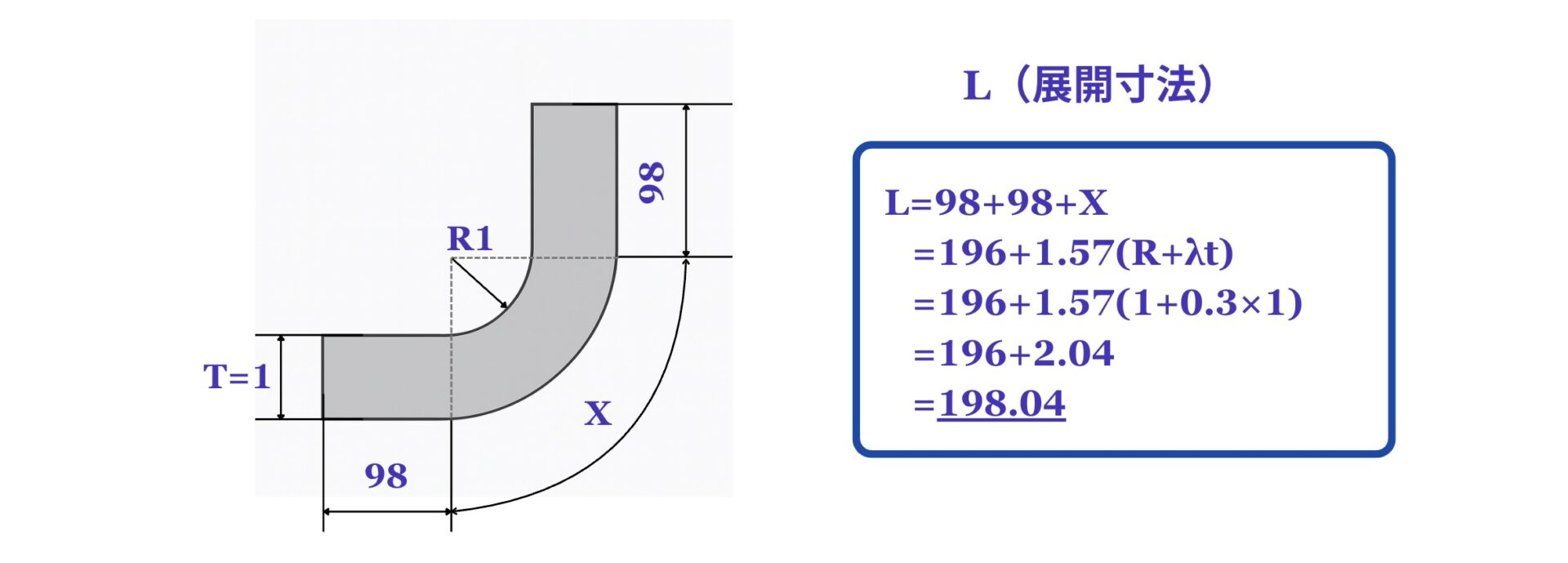

中立面基準法は、曲げたときの中立軸の長さを基準に展開寸法を求める方法です。この計算では、板厚のどの位置を基準線にするかが重要なポイントになります。

実際には、板厚のちょうど中心ではなく、材質や曲げ半径(R)、板厚(t)の比率によって中立軸がわずかに内側へ移動します。この移動量をλ値と呼び、設計計算ではλ=0.3〜0.5程度がよく使われます。

例えば、曲げ半径が大きく板厚が薄い場合(R/tが大きいとき)はλ値も大きくなり、逆にR/tが小さい場合はλ値は小さくなります。λ値の設定にも自社の実測値や標準表を使って設定することが重要です。

中立面基準法は、特に複雑な曲げや精度が求められる場合に効果的です。

|

λ値がわからないという方はこちらが参考になります。 |

例えば、縦横100mm、板厚1mm、曲げR1のL形製品の展開寸法は以下のようになります。(材料はSPCCの場合)

板伸びには片伸びと両伸びの2種類ある

片伸びとは一方向の曲げに使う計算方法

片伸びとは、板金部品の一部だけを曲げる場合、曲げた部分の「片側」だけに伸びを計算して展開長を求める方法です。主にL字型やフランジ付き部品など、一方向のみの曲げ加工に適用されます。

実際の計算ではL(展開長)=H(外側長さ)−伸び補正値(α)という式を使い、曲げ部のみの伸びを反映させます。この計算を間違えると、部品が設計よりも長くなったり、短くなったりするため注意が必要です。

両伸びとは複数の曲げに使う計算方法

両伸びは、箱形状やU字型、複数のフランジ付き部品など、曲げ箇所が複数あり、それぞれで伸びが発生する場合に使われる考え方です。両伸びでは曲げ部ごとの伸びを計算して合算するため、部品の全長に対してより正確な展開寸法を割り出すことができます。

実際の計算ではL(展開長)=H(外側長さ)−伸び補正値(α)×曲げ回数となります。

片伸びと両伸びの区別を誤ると組立不良や追加工の原因になりやすいため、形状や曲げ順序、加工条件を考慮し、適切な方式を選ぶことが重要です。

例えば、L字型の部品なのに両伸びで計算すると、本来より短く仕上がってしまいます。逆に、箱型など複数の曲げがある部品を片伸びで計算すると、仕上がり寸法が長くなり部品を組み立てられない、という状況になる可能性があります。

部品の形状ごとに片伸び、両伸びを正しく使い分け、より正確な展開寸法を計算することが重要です。

実務で使える板伸びの設計ノウハウ

板伸びによるトラブルを防ぐには、設計段階で実践的な対策を講じることが重要です。ここでは、曲げ方向や圧延方向の注意点、割れを防ぐ工夫、さらに金型選定や試験曲げといった現場で役立つノウハウを紹介します。

曲げ方向(圧延方向)と割れ防止:スリットやラインずらし手法

板金材料には圧延方向(ロール方向)があり、曲げ加工の方向によっては材料が割れやすくなることがあります。特に、圧延方向に対して直角に曲げる場合、金属内部の繊維が切れる形になり、割れやクラックが発生しやすくなります。

圧延方向と曲げ方向を揃える、または必要に応じてスリット(切り込み)を入れるといった対策が効果的です。さらに、ラインずらし(曲げ位置を少しずつずらす)などの現場工夫も割れ防止に役立ちます。

こうした基本的な対策を設計段階から考慮することで、加工不良や歩留まり低下を未然に防ぐことができます。

金型設計の工夫:オーバーベンド・Vダイ幅選定・試験曲げの活用

板伸びを最小限に抑え、寸法精度を高めるためには、金型設計でもいくつかの工夫が求められます。そのひとつがオーバーベンドです。これはスプリングバックを見込んで、設計角度よりも少し深めに曲げておく方法で、仕上がり後にちょうど狙いの角度になるよう補正します。

また、金型のダイ幅選定も重要なポイントです。Vダイ幅が広いほど曲げRが大きくなり、板伸びは小さくなるため、割れが発生しにくくなります。

初回生産や新規部品の場合は「試験曲げ(トライ曲げ)」を行い、実際の伸び量やスプリングバック量を測定して最終寸法を微調整することもあります。

まとめ:板伸びを理解して設計精度を高めよう

板伸びは、曲げ加工時に材料が引き伸ばされることで、展開寸法に差が生じる現象です。これは加工上避けられないものなので、設計段階で正しく見積もることが重要です。

板伸びの原理を理解し、適切な補正値や実測データを反映することで、図面と製品の寸法差を最小限に抑えることができます。社内で蓄積された加工実績と、加工業者が持つ豊富な加工データをすり合わせることで、より精度の高い設計が可能になります。

リョーユウ工業では、豊富な加工ノウハウと現場の実測データをもとに、最適なご提案が可能です。板伸びによる寸法管理や設計でお困りの方は、ぜひお気軽にご相談ください。

金属加工の豆知識一覧に戻る