「金属部品の加工は、高品質のものを安く」

「どこかにもっと良い業者はいないか」

ものづくりにおいて「良いものを安く」というのは、みなさんの本音ではないでしょうか。

設計者は様々な思いでより良いものを生み出そうとアイデアの設計図を作り、加工業者はその設計図を形にします。

コストと品質の両立は可能だと私たちは考えています。

今回はそんなものづくりのヒントになる内容をお届けしたいと思います。

ぜひ最後まで読んでいってください。

コストと品質の両立は可能か

金属加工において「コストを抑えたい」でも「品質は妥協できない」というのが多くの方の思いではないでしょうか。

しかし、一般的にコストと品質はトレードオフの関係にあるため、その両立は容易ではありません。

設計段階での工夫が重要

この課題を解決するためには、予算と求める品質レベルを把握する必要があります。

設計段階からコストと品質を意識した工夫を取り入れることで、コストと品質の両立は十分に可能です。

<コストと品質を意識した工夫>

・複雑な形状をシンプルに見直す

・不必要に寸法公差をきつくしない

・不必要な仕様を指示しない

・加工の難しい材料を指定しない

・難しい加工法を指定しない

など

こうした工夫が、品質を維持しながらもコストを抑えるためには重要なポイントとなります。

100点を目指す必要はありません。

ものづくりにおいて、パレートの法則というものが存在します。

一言でいうと、2割の労力をかければ、80点の結果は得られるという一般則です。

もちろん必ずそうとはいい切れませんが、感覚的にはこれに近いものだと思っていいと思います。

つまり

・100点を取ろうとすると100のコスト(労力)がかかる

・80点でいいなら20のコスト(労力)で十分

ということです。

効率の良いものづくりにおいては、この20のコスト(労力)の見極めが重要になってきます。

加工パートナーとの連携がカギ

初めのうちは適切なコストや、設計上の工夫の仕方がわからないこともあるかと思います。

そのときはぜひ、信頼できる加工業者を頼ってみてください。

コストと品質のバランスを取る上で、加工会社との連携こそが重要です。

なぜなら、現場のプロだからこそわかる「この加工はもっと簡略化できる」「この材料でも十分な強度が確保できる」といった提案が可能だからです。

設計者側で抱え込まずに、加工側の知見を活かして設計や仕様を再考することで、最適なバランスが見えてきます。

当社は、単なる依頼の受け手としてではなく、問題解決型のパートナーとしてお客様と向き合う姿勢を大切にしています。

試作から量産までを一貫して対応する体制の中で、「この部品、本当にこの精度が必要か?」「他の工法の方が安くできるのでは?」といった視点でご提案し、最終的にはお客様の負担を軽減することを目指しています。

コストと品質の両立は、設計者と加工会社が対等なパートナーとして情報を共有し、信頼関係を築くことで初めて実現できるのです。

コストを意識した設計、品質を意識した設計

冒頭にコストと品質の両立は工夫次第で可能だと説明しました。

しかし、場合によっては「とにかくコストが重要」「高い精度の品質が必要」といった状況もあるかと思います。

ここでは「コスト」「品質」という視点で最も重要なポイントをご紹介します。

コストを重視したい場合

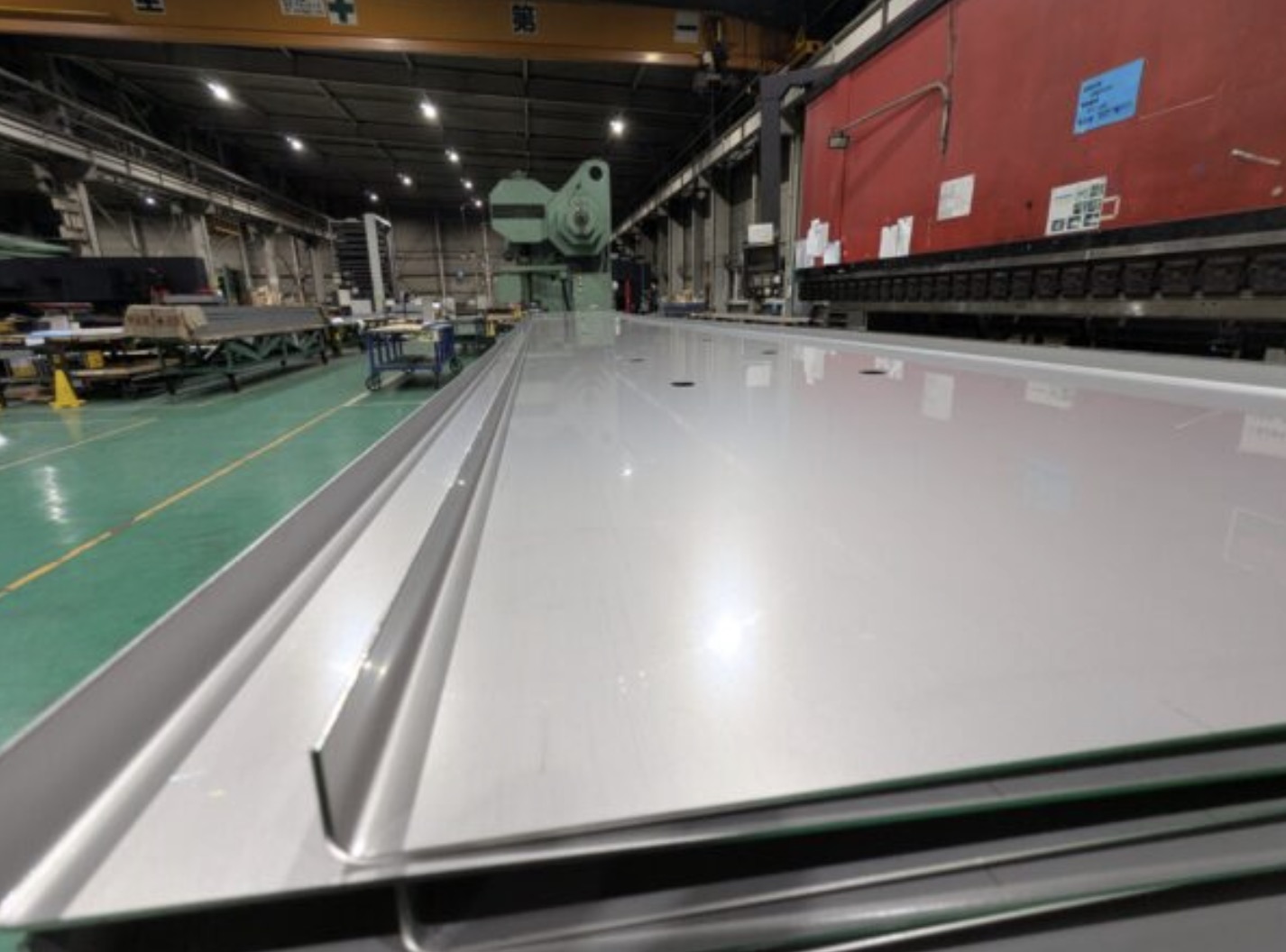

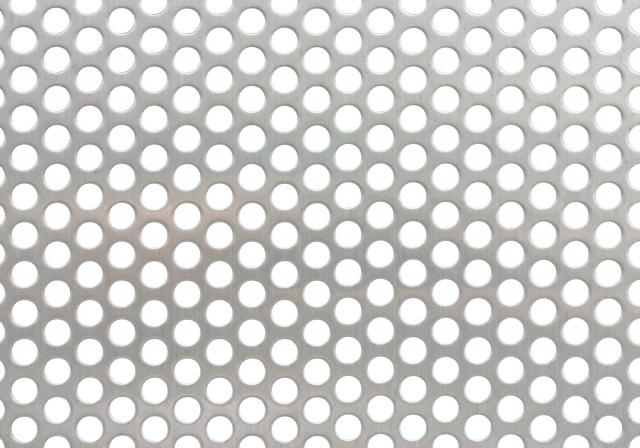

①形状をシンプルにする

一般的に部品の形状が複雑になるほど、使用する工具や加工工程が増え、コストも上がります。

たとえば、曲面や深い溝、複数の穴あけ加工などは、加工時間や段取り替えが増加するため加工費アップの要因となります。

必要な機能を満たした上で、可能な限り形状を単純化することが、コスト削減の第一歩です。

シンプルな形状は品質の安定にもつながり、不良率の低減にも貢献します。

常に「シンプルな形状」を意識した設計が、加工効率の改善とコスト最適化につながるのです。

②取り数を考慮する

「取り数」とは、1枚の原板からいくつの部品を効率よく切り出せるかを示す言葉です。

たとえば、横幅1,200mmの原板があったとします

・幅100mmの部品の取り数は、12個(1,200mm÷100mm=12.0)になります

・幅110mmの部品の取り数は、10個(1,200mm÷110mm=10.9)になります

※実際には加工代が必要ですが、説明を簡素化するために無視しています。

取り数が減るということは、コストが上がることを意味します。

この場合、製作する部品の形状を10mm小さくする、または切り出しの配置を工夫するだけで2割も材料費を削減できる可能性があります。

さらに、幅方向だけでなく長手方向にも同じことが言えるため、コストの削減効果はバカにできません。

こうした、現場にしかわからないことというのは意外に多くあるのです。

③まとめ発注する

1個発注するよりも、10個発注のようにまとめ発注をすれば1個あたりのコストは下がります。

段取りや機械の調整といった工程の手間、管理コストや運送費が薄まるためです。

材料の一括仕入れによるコスト削減や、加工スケジュールを最適化できるといった加工業者側のメリットもあります。

加工業者側にメリットがあるということは、削減できたコストを製品価格に転嫁できます。

複数必要な部品や何度も検討するような部品は、基本的にはまとめ発注がおすすめです。

品質を重視したい場合

①必要な寸法精度、公差を把握する

必要以上に厳しい寸法精度や公差を設定すると、加工難易度が上がり、コストが跳ね上がる原因となります。

重要な寸法には精度を確保しつつ、それ以外の部分は適切に緩和することが、コストと品質のバランスを取るカギです。

たとえば次のような場合です。

・他の部品との組み立ての際に位置ズレがあっては困る箇所は公差を厳しくする

・摺動部は必要な寸法精度や表面粗さを指示する

・ユーザーが直接触れる外観部品はエッジ処理を指示する

・形さえできれば良いような部品は一般公差以上の指示をしない

・曲げ角度の公差を緩くする

など

一般公差以上の公差指示や、カエリ、エッジの処理、傷やスレなどに関する指示は「絶対に必要」でない限りは除外することが好ましいでしょう。

そうすることで過剰品質を防ぎ、無駄なコストも抑えられます。

②部品に求める強度、耐久性を把握する

部品に求める強度や耐久性を把握することで、材料選定ミス、加工方法の選択ミスを防ぐことができます。

たとえば次のような場合です

・強度が必要な保持部品は鋼鉄を指示する

・水分や屋外などの環境にされる部品は、ステンレス鋼やアルミを指示する

・強度はいらないが、制風板や放熱板としての役割を持たせたいときはアルミ合金を指示する

・軽量かつ強度と耐久性も必要な特殊な部品は、チタン合金を指示する

など

使用環境や寿命要件に応じて必要な性能を把握し、加工業者に伝えることで、高い品質を維持しながら無駄のない設計が可能になります。

③部品使用用途を伝える

意外に重要なのが部品の使用用途を、加工前に加工業者に伝えることです。

部品の使われ方を加工業者と共有することで、目的に合った最適な加工方法や精度、材質の選定が可能になります。

たとえば、内部で見えない部品であれば外観仕上げを簡略化でき、可動部であれば摩耗対策が必要になります。

こうした使用用途に応じた判断は、設計者と加工業者の連携が欠かせません。

ここを怠ると

「この部品をそんな使い方をするとは思わなかった」

「言わなくてもそんなの常識だ」

といったことがおきます。

こういったトラブルは昔からありますが、その要因はコミュニケーション不足の一言に尽きると言えるでしょう。

加工の常識というものは業種や会社の背景によって様々です。

当社では必ず「どう使われるか」を確認するようにしています。

図面だけでは伝わりにくい現場の使われ方を伝えることも、より的確で効率的な製作につながります。

当社が提供できる価値

コストと品質の両立|設計から製作までトータルサポート

リョーユウ工業株式会社は、単なる「加工請負」ではなく、設計段階からお客様の課題に寄り添うものづくり支援を行っています。

部品の用途や必要な性能をヒアリングした上で、過剰品質を防ぎながら、コストを抑えた最適な加工方法の提案をしています。

たとえば

「少し形状を変えればもう少し安くできる」

「こっちの材料を使った方が品質が安定する」

加工現場目線で色々と提案をさせていただくことで、「品質は守りつつ、コストは抑える」設計・製作が実現すると考えております。

社内では設計・加工・品質管理の各工程が連携しているため、伝達ミスの少ないスムーズな製作体制もしっかり整っています。

図面では伝わりにくいニュアンスも、経験豊富なスタッフが丁寧に読み取り、試作段階から量産まで安心してお任せいただけます。

コストと品質の両立を実現したい方は、ぜひ一度リョーユウ工業をお頼りください。

1個から量産まで|柔軟な受け入れ体制

当社では、「1個だけの試作から数百個以上の量産まで」幅広いニーズに対応できる柔軟な体制を整えています。

新製品の試作や開発段階では、少量での精度検証や構造チェックが必要です。

そうした場面でも、最適な加工方法と納期に対応できる体制があるため、スピーディーかつ確実な試作が可能です。

一方で、量産が決定した場合には、治具や加工条件の最適化を通じて、品質を安定させながら生産性の高い加工を実現させていきます。

部品形状や素材、用途に応じて最適な工程を組み、無駄を削減することで、量産時のコストも抑えられます。

また、部品の仕様変更や急な追加発注にも柔軟に対応できるのも当社の強みです。

有事にも対応できる信頼できる外部パートナー様との連携により、スピード感と対応力のある製作体制を築いて参りました。

数量や納期に関係なく、「困ったときに頼れる加工会社」を私たちは目指しています。

顧客にガッカリさせない|失敗してきた歴史が当社の価値

当社は、創業以来50年、数多くの加工案件に取り組んできました。

もちろん、最初からすべてがうまくいったわけではありません。

過去には試作で精度が出ずに再製作になったこと、納期遅延でご迷惑をおかけしたこともあります。

しかし、そうした失敗のひとつひとつに真摯に向き合い、原因を分析し、社内で改善を積み重ねてきたことこそが、現在の当社の品質と信頼の土台です。

「二度と同じミスは繰り返さない」という強い意識のもと、社内には過去の事例を共有・記録し、全員で知見を活かす仕組みが築かれています。

お客様からのフィードバックもすべて真摯に受け止め、改善に活かす姿勢は変わりません。

だからこそ私たちは、お客様にガッカリされるものは出さないという強い信念を持っています。

経験に裏打ちされた技術力と、「人間力」ある対応力で、安心して任せていただける存在でありたい。

当社は、「失敗を乗り越えた会社」だからこそ、お客様の不安や悩みに寄り添える力を持っていると自負しています。

製品ごとに最適解を追求します

当社の強みは、「一律の加工」ではなく、製品ごとの特性に応じた最適な加工方法・材料・精度を提案できる体制にあります。

お客様からの図面や仕様書だけを頼りに進める「受け身の仕事」ではなく、使用環境や求められる機能、コストの制約などを丁寧にヒアリングし、その製品にとってベストな加工方法をゼロベースで導き出すのが私たちのスタイルです。

たとえば、同じ形状でも用途が異なれば必要な公差や材質も変わります。

当社では、設計者の意図をくみ取りながら、加工現場の視点で現実的かつ合理的な提案を行い、不要な工程や過剰品質を防ぎます。

社内に技術者、品質管理、営業が密に連携する体制があるからこそ、こうした柔軟な対応が可能です。

「この製品にはどんな加工が最適か」「コストを抑えつつ品質を確保するにはどうすればよいか」

そんなお悩みに対し、一社一社、製品一つひとつに向き合い、お客様が価値を感じる結果に導くことが私たちの価値です。

まとめ

今回は金属部品の加工はコストと品質のバランスが重要、というテーマでお話をしました。

ものづくりの現場は、厳しいコスト競争や、他社と差別化した製品の創出といった難しい課題があります。

当社はすべてのお客様の想いに応えられる会社を目指し、日本のものづくりをこれからも支えていきます。

金属加工のことなら何でもお任せください。

社員一同、お仕事のご依頼をお待ちしております。