Contents

「レーザー加工とプレス加工の違い、なんとなく分かるけど自信がない」

今回はレーザー加工のお話です。

レーザー加工は高い精度と自由度の高さから、様々な分野で活用されています。

しかし、特殊な加工方法のため、プレス加工とは設計上の注意点も変わってきます。

この記事ではレーザー加工の原理からメリット・デメリット、効果的な活用場面まで解説します。

レーザー加工に興味がある方、設計上の注意点が知りたい方は、最後まで読んでください。

レーザー加工のことなら何でもリョーユウ工業にご相談ください!

>>「ご相談・見積もり」

レーザー加工とは

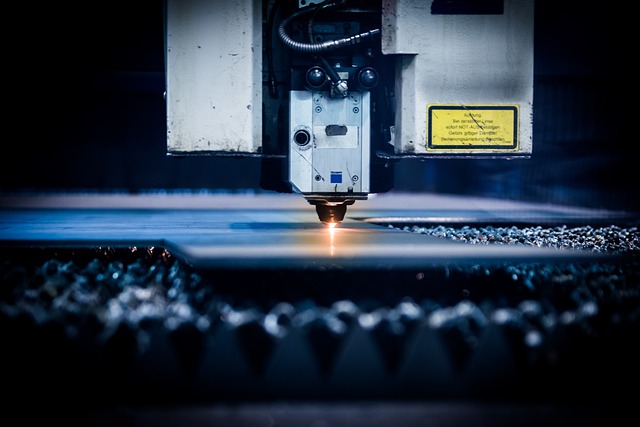

レーザー加工とは高密度エネルギーのレーザー光を照射し、発生した熱を利用して材料を切断したり、接合したりする加工技術です。

はじめに、レーザーの正体とレーザー加工の原理を見ていきましょう。

レーザーとは

レーザー(Laser)はLight Amplification by Stimulated Emission of Radiationの頭文字を略した言葉です。

日本語では「誘導放出による光の増幅」と訳されます。

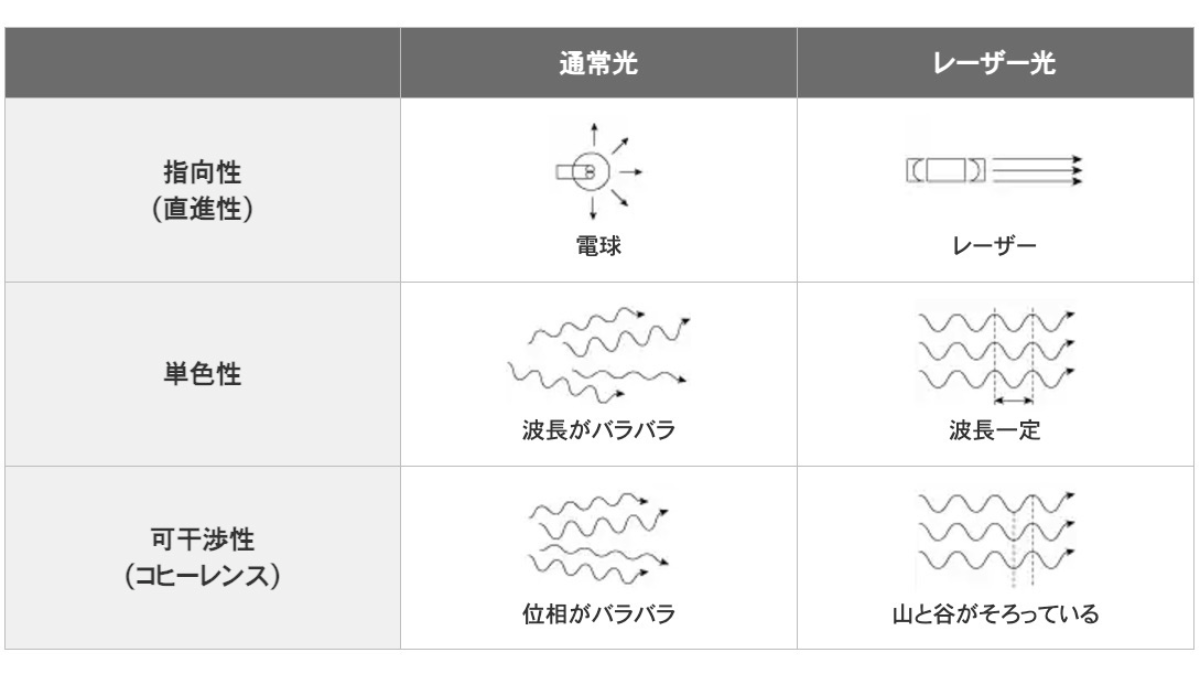

レーザーは「光」(目に見えない光も含みます)の一種ですが、電球やLED、太陽光などとは大きく性質が異なります。

|

|

(引用: 株式会社キーエンス 「マーキング学習塾」レーザーとは)

レーザー光の性質を利用すれば、光を高密度で1点に集めることができます。

そのエネルギー密度は金属を溶かすほど高く、さまざまな材料、加工用途に利用できる技術になりました。

レーザー加工の原理

レーザー加工は、レーザー光という特別な光を利用して、様々な材料を加工する技術です。

このレーザー光は、どのようにして作られ、どのように材料を加工するのでしょうか?

レーザー加工の原理をもう少し詳しく見ていきましょう。

今回はレーザーで材料を切断する「レーザーカット」の原理を簡単に説明します。

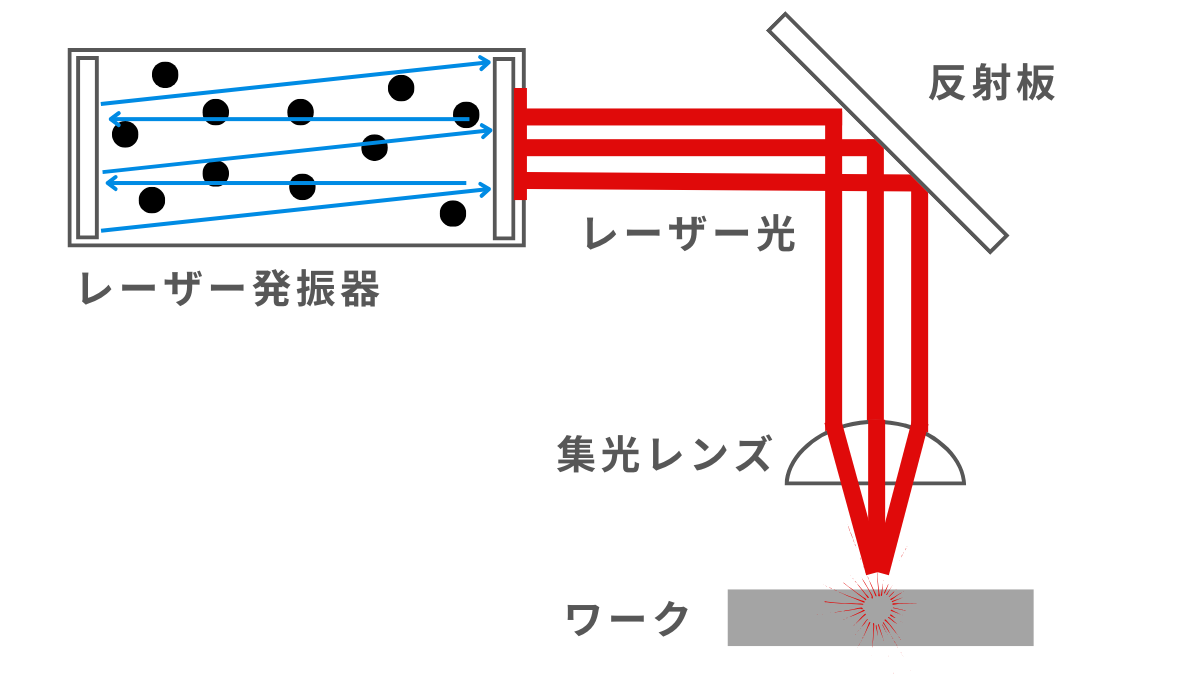

1.レーザー光の生成

レーザー発振器に励起光を入射すると、装置内に封入したガスの電子と反応しレーザー光を発生します。

発生したレーザー光は反射を繰り返し、装置内を何度も往復します。

レーザー光は装置内でどんどん強くなり、非常に高いエネルギー密度を保ったまま装置外へ放出されます。

2.レーザー光の伝送

レーザー光は反射板によって反射しながら対象物へと向かっていきます。

3.レーザー光の集光

対象物へ近づいたレーザー光はワーク近傍で集光レンズにより1点に集められます。

4.材料の加工

レンズで集められたレーザー光を材料に当てると、その部分が一瞬にして高温になり、溶けたり蒸発したりします。

この現象を利用して、材料を切断したり、穴を開けたりすることができます。

レーザー加工の種類

レーザー加工でできることは切断や穴開けだけではありません。

次にレーザー加工の種類を見ていきましょう。

レーザー加工は大きく3つの種類に分けられます。

| 加工の種類 | 加工内容 | 加工用途 |

| レーザー除去加工 | ワークを溶かして除去する | 切断、穴あけ、刻印 |

| レーザー接合加工 | ワークを溶かして接合する | 溶接、ろう付け |

| レーザー改質加工 | ワーク表面を加熱冷却し組成を変化させる | 焼き入れ、アニーリング |

レーザー除去加工

レーザー除去加工とは、レーザー光をワークに当てて、その熱で不要な部分を溶かしたり蒸発させたりして、製品の形を作る加工方法です。

主な用途としては、製品に穴を開けたり、不要な部分を切り取ったり、表面に文字や模様を刻んだりする刻印が代表的です。

特に、精密な穴あけや切断が必要な場合に、この方法がよく用いられます。

非接触加工方法のため、製品に歪みやひび割れが生じにくく、精密な部品を加工するのに適しています。

この加工方法は電子部品、自動車部品、医療器具など、様々な分野で活用されています。

レーザー接合加工

レーザー接合加工とは、レーザー光をワークに当てて、その熱で材料を溶かし接合する加工方法です。

溶接だけでなく、ろう付けにも利用できます。

従来の溶接方法に比べて高速で、熱による変形が少なく、精密な接合が可能です。

特に薄い金属板の接合や、複雑な形状の部品を接合するのに適しています。

自動車や航空機など、高精度が求められる製品の製造に広く利用されています。

レーザー改質加工

レーザー改質加工とは、レーザー光を材料の表面に当てて加熱し、その材料の性質を変化させる加工方法です。

金属を熱して性質を変えるように、レーザーの熱で材料の表面を強化したり、性質を変えたりすることができます。

主な用途としては、金属を硬くする焼き入れ、逆に柔らかくする焼きなまし、表面をガラスのように滑らかにするグレージングなどが挙げられます。

この技術を使えば、材料の特定の部位だけ性質を変化させることが可能です。

たとえば耐摩耗性や耐腐食性を向上させたり、強度を高めたり、残留応力を除去したりと、材料の性質を多岐にわたって改善することができます。

自動車や航空宇宙産業など、製品の性能が特に求められる分野で、この技術は広く利用されています。

レーザー加工の中でも、特に切断加工(レーザーカット)は非常に多く利用されています。

そこで今回は、レーザー切断加工のメリットとデメリットについて、詳しく見ていきましょう。

レーザーカットのメリット

メリット1|加工精度が高い

レーザーカットは精度の高い加工方法です。

コンピュータでCADデータに基づいて加工プログラムを作成し数値制御で加工を行うため、人によるミスが少なく、正確な部品を作ることができます。

レーザー光の直径は0.1mm以下という細さになる場合もあり、加工位置も正確に決まるため、プレス加工のように工程ごと、部品ごとに寸法がバラつくこともありません。

また、刃物で切断するような加工と違い、レーザーで溶かして切るため、バリが発生しにくく、非常にきれいな仕上がりになります。

加工時に材料に物理的な力が加わらないので、カエリ(バリ)やソリ、ねじれの発生も最小限に抑えることができます。

レーザーカットは高い寸法精度と美しい仕上がりを両立した、高品質な加工方法と言えます。

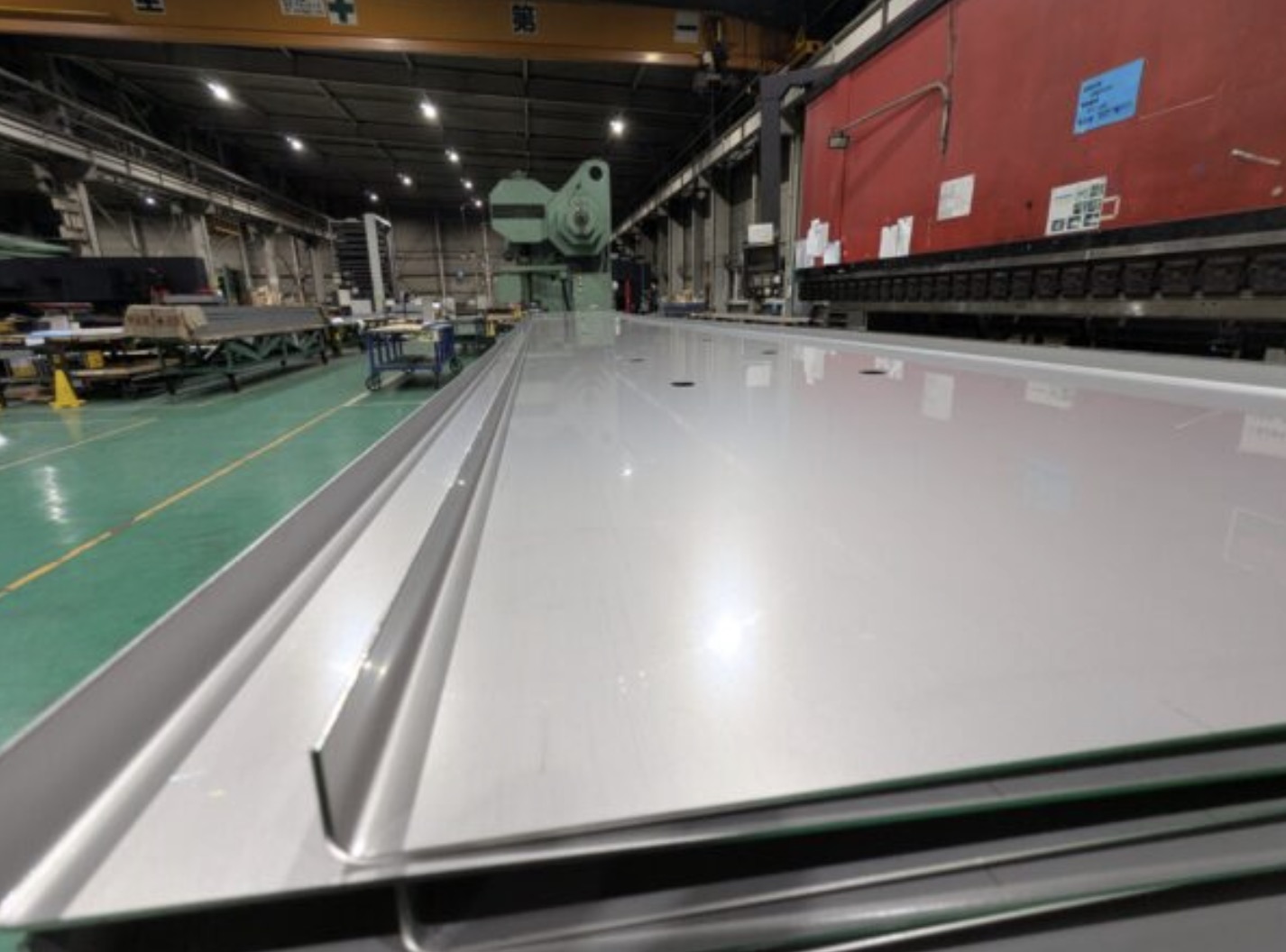

メリット2|設計自由度が高い

レーザーカットは設計の自由度が高い加工方法です。

プレス加工では難しい形状も、レーザーカットなら簡単に加工できるのが特徴です。

例えば、以下のような場合です。

|

|

プレス加工は金型を使って材料を打ち抜く加工方法です。

そのため加工できる形状も限られます。

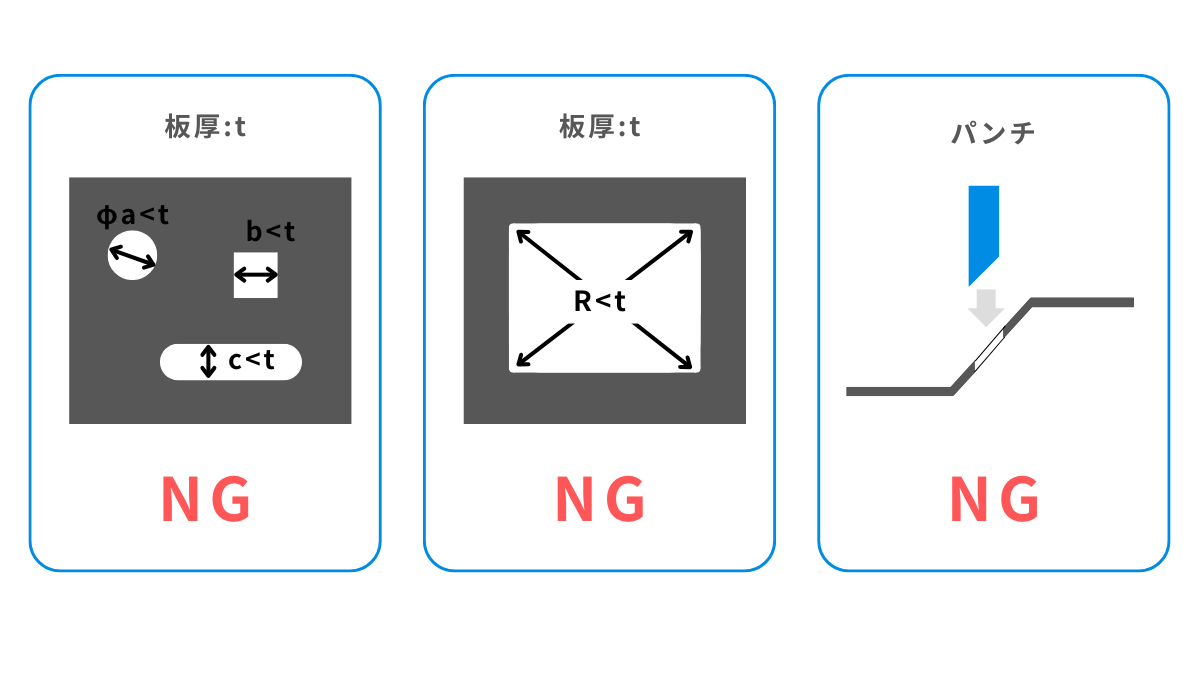

小さな穴あけや細いスリット

金型のパンチが細すぎると加工中に折れてしまうため、板厚よりも小さな穴やスリットは難しいとされています。

角が鋭い形状

金型の角が鋭いとチッピング(パンチ等の角が細かく欠けて欠落すること)を起こすため、加工不良の原因となります。

プレス加工の場合、角には板厚以上のRをつけなければなりません。

傾斜のある切断

金型で傾斜部を切断するのは難しく、コストも高額になってしまいます。

レーザーカットは、レーザー光で材料を溶かして切断するため、金型のような物理的な制限がありません。

穴あけの直径やスリット幅、コーナーRの制約もありません。

レーザー加工で抜いたスクラップを元の場所に嵌め込むことも可能です。

少々の傾斜(数mm程度)であれば問題なくカットが可能です。

傾斜が大きくても形状によっては可能な場合もあります。

メリット3|金型が不要

金型が不要な点もレーザーカットの大きなメリットです。

従来の加工方法であるプレス加工では、製品の形に合わせて金型を作る必要があります。

この金型製作には時間と費用がかかるため、少量生産や試作品を作る場合には適しません。

レーザーカットであれば金型を作る必要がないため、すぐに加工を開始できます。

少ない初期費用で試作品を作り、何度も修正しながら部品の設計を完成させることができます。

新しい製品の開発やデザインの検証を行う上で、効率的な方法と言えるでしょう。

<レーザーカットとプレス加工の比較>

| 項目 | レーザーカット | プレス加工 |

| 初期費用 | 安い | 高い |

| 納期 | 短い | 長い |

| 形状の自由度 | 高い | 低い |

| 生産ロット | 少量多品種向き | 大量生産向き |

レーザーカットのデメリット

デメリット1|コストが高い

レーザーカットのデメリットの1つ目は加工コストが高い点です。

レーザー加工機は高価な設備のため、マシンチャージが部品単価に乗ってきます

また、長時間高出力のレーザー光を照射し続けるためには電気代などのランニングコストもかかります。

数値制御プログラム生成のエンジニアや熟練のオペレータなどの人件費も無視できません

プレス加工では一度金型を作ってしまえば、その後は繰り返し同じ製品を大量に作ることができます。

初期投資はかかりますが、大量生産には適しており、1個あたりのコストはレーザーカットよりも安くなることが多いです。

どちらの加工方法を選ぶべきかは、加工する部品の材料、形状、品質レベル、生産数量など、様々な要素によって変わってきます。

プレス加工のイニシャルコスト、レーザーカットのランニングコスト、どちらが経済的に合理性があるのかはその都度判断する必要があります。

タレットパンチプレス機とレーザーカットを組み合わせれば、プレス加工とレーザーカット両方のメリットを活かすことも可能です。

※タレットパンチプレス機とは複数の金型を装着できる円盤状のタレットを持ち、数値制御によって自動で金型を交換しながらワークを加工する機械です。

タレットパンチ加工が気になる方はこちらをご参考ください。

>>「タレットパンチ加工」

デメリット2|大量生産に不向き

レーザーカットは複雑な形状でも加工できる点がメリットですが、加工に時間がかかる点がデメリットです。

金型を使った加工には順送プレスと単発プレスがあります。

順送プレスは1つ目の加工工程から最後の工程までワークが自動で送られるため、時間、コストともに量産性に優れています。

単発プレスは加工工程が変わるたびにワークを移動する必要があるため、順送プレスに比べると量産性に劣ります。

レーザーカットは、単発プレスと比較しても、1つ1つの形状を個別に加工するため、生産性という点では劣ると言えます。

デメリット3|加工できない材料がある

レーザーカットは、様々な素材を加工できるという大きなメリットがありますが、全ての素材に万能というわけではありません。

加工が難しい材料も存在します。

| レーザー加工できる材料 | レーザー加工できない材料 |

| ・金属(鉄、ステンレス、アルミ、銅、チタン、鏡面仕上げされた金属の一部他) | ・フッ素を含む樹脂 |

| ・樹脂 | ・セラミック |

| ・木材 | ・ガラス |

| ・皮 | |

| ・ゴム |

レーザー加工機には、CO2レーザー、YAGレーザー、ファイバーレーザーなど、様々な種類があります。

中でもCO2レーザーは、コストパフォーマンスが高く、広く利用されていますが、加工できる素材には制限があります。

例えば、レーザー光を反射してしまうほど鏡面仕上げされた金属や、有毒ガスを発生するフッ素を含む樹脂の加工には適していません。

セラミックやガラスなど硬くて脆い素材も加工が難しい材料です。

しかし、求められる部品の品質や、加工機の条件設定、ノウハウ次第で加工が可能になるケースも多いです。

加工を依頼する際は業者に事前に相談し、加工の可否を確認することをおすすめします。

レーザー加工のご相談はお気軽にリョーユウ工業まで!

>>「ご相談・見積もり」

レーザーカットの活用場面

レーザーカットとプレス加工は、それぞれ得意な分野が異なります。

レーザーカットを効果的に活用できる場面は以下の通りです。

|

|

まとめ

今回はレーザー加工のメリット・デメリットと効果的な活用場面を解説しました。

|

|

レーザー加工はプレス加工にはないメリットが多くあります。

試作の段階や一品物の加工にどんどん活用していきましょう。

手加工では何時間もかかる加工もレーザー加工ならあっという間にできてしまいますよ!

それではまた次回お会いしましょう。

レーザー加工のご相談はお気軽にリョーユウ工業まで!

>>「ご相談・見積もり」

金属加工の豆知識一覧に戻る