「溶接って種類が多くて特徴がわかりづらい」

「この部品、溶接できるかな」

金属加工の中でも溶接は難しいと考えている設計者の方も多いのではないでしょうか。

確かに溶接は正しく理解して使わないと、トラブルを起こす可能性のある加工法です。

わたしたちリョーユウ工業は50年以上、溶接のノウハウと経験を積み重ねてきました。

しかしその50年の間、多くの失敗も経験し溶接の怖さも知っています。

今回はそんな溶接の基礎と、よくある溶接欠陥を解説します。

溶接に関する基本的な知識を身に付けたい方はぜひ読んでください。

Contents

溶接のお困りごとは、リョーユウ工業までお気軽にご相談ください。

>>ご相談はこちら

溶接とは

一般的に、溶接は金属と金属をつなぎ合わせる加工を指します。

もう少し堅苦しく説明するのならば、日本産業規格(JIS)では次のように定義されています。

"2個以上の金属を,接合される母材間に連続性があるように,熱,圧力又はその両方によって一体にする操作。"

(引用元:JIS Z 3001-1:2018)

JISの定義によると、樹脂と樹脂をつなぎ合わせる加工も溶接とも言えますが、樹脂の場合は「溶着」というのが一般的です。

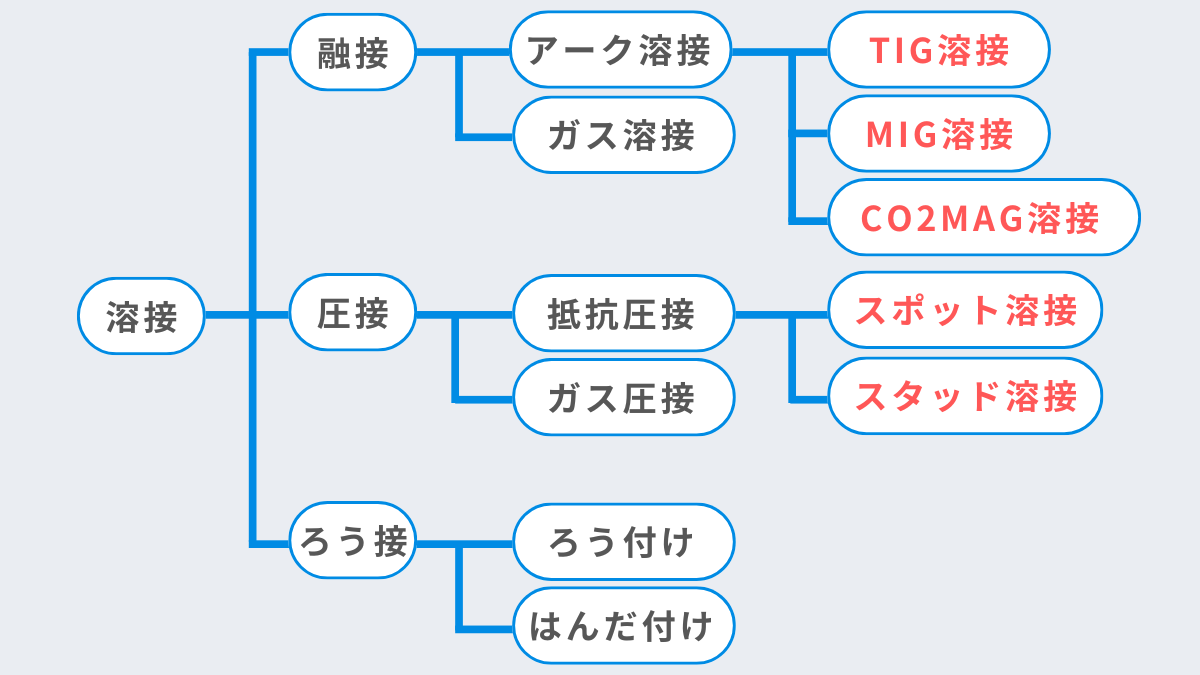

溶接の種類は「融接」「圧接」「ろう接」の3つ

まずは溶接の種類を見ていきましょう。

溶接の種類は大きく次の3つに分類されます。

- 融接

- 圧接

- ろう接

あまり聞き馴染みのない言葉なのではないでしょうか。

1つずつ解説します。

融接とは

みなさんが今イメージしている溶接がこの「融接」です。

融接は融(とかして)接(つなげる)の言葉通り、母材となる金属や溶加材(溶接棒)を熱でとかし、冷却することで金属を接合します。

アーク溶接やガス溶接が代表的な融接方法です。

| 「融接」は融(とかして)接(つなげる)溶接と覚えましょう! |

圧接とは

圧接は圧(おさえて)接(つなげる)という意味です。

母材に圧力をかけることで金属同士を密着させ接合します。

一般的には機械的圧力だけではなく、母材に電流を流し、熱を同時に加えます。

建材用のロッドなど、棒状の金属を接合するときによく使われる方法です。

スポット溶接やスタッド溶接なども圧接の1つです。

| 「圧接」は圧(おさえて)接(つなげる)溶接と覚えましょう! |

ろう接とは

ろう接はろう(ロウ)で接(つなげる)溶接方法です。

母材を熱でとかすのではなく、溶加材(ロウ)を熱でとかし、冷却することで金属同士を接合します。

使用する溶加材の融点によって呼び方が変わり、ろう付け、はんだ付けと呼ばれたりします。

| 「ろう接」は、はんだ付けの一種と覚えましょう! |

溶接の種類について、もっと詳しく知りたい方はこちらが参考になります。

よく使う溶接方法を5つ紹介!

溶接の種類は「融接」「圧接」「ろう接」の3つだと解説しました。

それぞれの溶接の種類は、さらにいくつかの溶接方法へ分類されます。

一度にすべてを覚えるのは大変です。

そこで今回は幅広く使われている基本となる溶接方法を5つ紹介します。

①TIG溶接(アルゴン溶接)

TIG(ティグ)溶接はTungsten Insert Gasの略で、日本語ではタングステン不活性ガスを意味します。

融点が高いタングステンを電極に使用するため、アーク放電しても電極が消耗しない点が特徴です。

TIG溶接はアーク溶接の1つで、非溶極式に分類されます。

アルゴン溶接とも呼ばれます。

メリット

- 鉄、ステンレス、アルミなど多様な金属に対応

- 薄板から厚板まで幅広い板厚に対応

- 仕上がりがキレイ

デメリット

- コストが高い

- 手作業のため熟練度が求められる

| 「TIG溶接」は大体なんでも溶接できて、外観もキレイに仕上がると覚えましょう! |

②MIG溶接

MIG(ミグ)溶接はMetal Insert Gasの略で、日本語では金属不活性ガスを意味します。

TIG溶接と違い、母材に近い金属を電極に使用するため、アーク放電をすると電極が消耗していきます。

MIG溶接は通常、溶接トーチは溶接作業者が手で持ちますが、電極の送りはモータで行うため、半自動溶接とも呼ばれる溶接方法です。

メリット

- 鉄、ステンレス、アルミなど多様な金属に対応

- TIG溶接よりも安価

デメリット

- スパッタが飛びやすい

- 薄板(目安T1.0mm以下)に不向き

| 「MIG溶接」は主に鉄、ステンレス、アルミ用、TIG溶接より安価だけど、薄板に向かないと覚えましょう! |

③CO2/MAG溶接

CO2/MAG溶接はCO2/Metal Active Gasの略で、日本語ではCO2/金属活性ガスを意味します。

MIG溶接と同じく、母材に近い金属を電極に使用するため、アーク放電をすると電極が消耗していきます。

MIG溶接との違いはシールドガスに不活性ガスではなく、安価な活性ガスを利用する点です。

メリット

- MIG溶接よりも安価

デリット

- アルミなどの非鉄金属に不向き

- スパッタが飛びやすい

- 薄板(目安T1.0mm以下)に不向き

| 「CO2/MAG溶接」は主に鉄用、MAG溶接より安価だけど、仕上がりが汚ないと覚えましょう! |

④スポット溶接

スポット溶接は圧接に分類される溶接方法の1つで、薄板同士を接合するときに使います。

2枚の金属を電極で挟み、電流を流すことで抵抗熱を発生させ母材をとかし接合します。

接合面積が小さいため、短時間で高い接合強度が得られ、生産性に優れています。

メリット

- 溶接速度が早く、生産性が高い

- 安価

デメリット

- 厚板(目安T2.0〜3.0mm)に不向き

- メッキ処理している金属の溶接は強度が低下する

- 電極が摩耗するため、メンテナンスが必要

| 「スポット溶接」は薄板同士の圧接と覚えましょう! |

⑤スタッド溶接

スタッド溶接は圧接に分類される溶接方法の1つで、薄板にビスやナットを接合する際に使います。

スポット溶接と同じように、薄板とビスやナットを電極で挟み、電流を流すことで抵抗熱を発生させ母材をとかし接合します。

あらかじめビスやナットを溶接することで、製品の組み立て工数を削減できるメリットがある溶接方法です。

| 「スタッド溶接」は薄板と締結部品の圧接と覚えましょう! |

よくある溶接欠陥と対処法

溶接は一歩間違えればトラブルが発生するリスクのある金属加工方法です。

よくある溶接欠陥「表面欠陥」と「内部欠陥」について、その原因と対処法を解説します。

表面欠陥

目視で判別できる溶接欠陥を「表面欠陥」と呼びます。

代表的な表面欠陥

- アンダーカット(ビード幅不足)

- ビード蛇行(ビード中心のズレ)

- ピンホール(表面のガス孔)

表面欠陥の主な原因は、溶接作業者の技術レベルや外観検査不足によるものです。

本来あるべき溶接品質を確保するためには、熟練の溶接工と欠陥をスクリーニングできる目が必要になってきます。

内部欠陥

目視では判別できない部品内部の欠陥を「内部欠陥」と呼びます。

代表的な内部欠陥

- 融合不良(溶け込み不足)

- ブローホール(内部のガス孔)

- スラグ巻き込み

内部欠陥の主な原因は、溶接条件の設定ミスや溶接作業の環境によるものです。

溶接条件の設定には経験と十分な検証が必要です。

作業環境の準備や、母材の前処理も溶接品質の確保には欠かせません。

具体的には次のような対策が必要です。

- シールドガスの効果を阻害する風の排除

- 母材に付着した加工油や水分など不純物の除去

先日友人からこんな話を聞きました。

その友人は、屋外に取り付ける照明灯を製造する会社に勤めています。

過去に照明灯架台の溶接箇所が破断、落下した経験があるとのことでした。

幸い怪我人はでませんでしたが、あわや大事故につながるところだったと肝を冷やしたそうです。

溶接欠陥の原因は融合不良でした。

これが溶接の怖いところです。。

目視で確認できない内部欠陥の防止は、特に溶接作業の経験値が必要になってきます。

まとめ

今回は溶接の基礎とよくある溶接欠陥について解説しました。

<要点>

|

|

溶接によるトラブルを100%防ぐことはできません。

通常、溶接の接合状態や接合強度は、部品を破壊しないとわからないからです。

しかし、経験と正しい知識があれば限りなくゼロに近づけることができます。

溶接のお困りごとは、50年以上の経験と実績を持つリョーユウ工業までお気軽にご相談ください。

>>ご相談はこちら

抜き曲げ、レーザー加工もお任せください。

>>「加工技術」

金属加工の豆知識一覧に戻る