「レーザー加工はどんな材料にも対応できるの?」

「費用を安く抑えるにはどうすればいい?」

レーザー加工と一言で言っても、材料の種類や加工方法(切断・溶接)によって、使用する加工機が異なります。

材料が違うだけで「思ったより費用がかかってしまった…」という経験をしたことがある方も多いのではないでしょうか。

今回は鉄(ステンレス)、アルミ合金、チタン合金の3つの材料を取り上げ、切断・溶接の加工目的ごとに注意すべきポイントを解説します。

この記事を読めば、コストを抑えつつ適切な加工方法を選ぶヒントがつかめるはずです。

ぜひ最後までご覧ください!

レーザー加工のご相談はお気軽にリョーユウ工業まで!

>>「ご相談・お見積り」

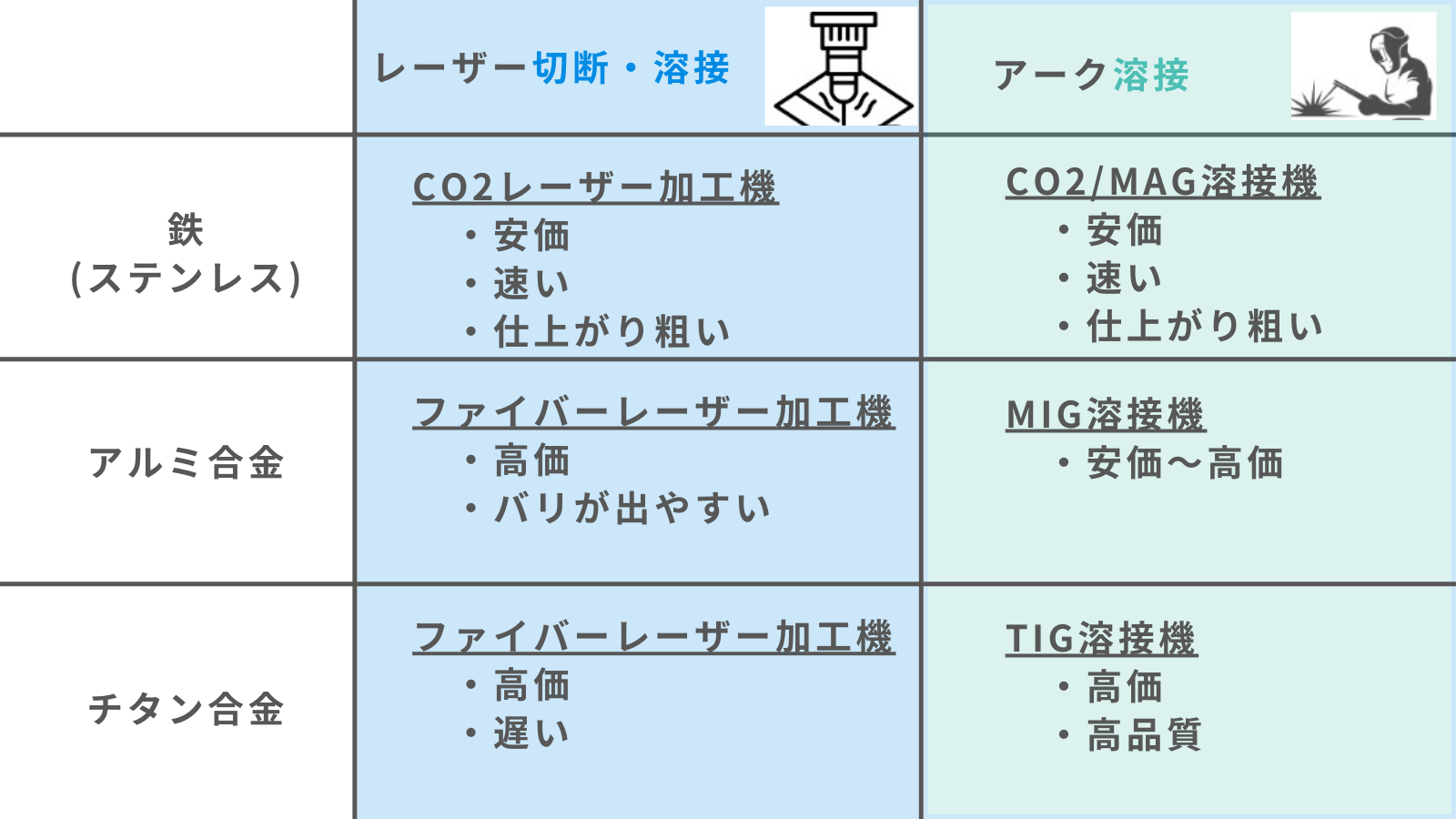

レーザー加工の早見表

代表的なレーザー加工がレーザー切断とレーザー溶接です。

レーザー切断に対してプレス加工、レーザー溶接に対してアーク溶接がよく比較されます。

プレス加工は物理的に材料を切断する加工法なので違いが分かりやすいですね。

今回は混同されがちなレーザー溶接とアーク溶接を比較しながら、使用頻度の高い材料(鉄・アルミ・チタン)の加工方法の違いを解説します。

レーザー加工について詳しく知りたい方はこちらの記事も参考になります。

>>「金属加工の定番!レーザー加工のメリット・デメリットを解説」

加工難易度やコストは、鉄(ステンレス)が最も低く、次にアルミ合金、そしてチタン合金の順に高くなる傾向にあります。

鉄は加工しやすくコストも抑えられますが、アルミ合金はレーザー光の反射率が高いため、高い加工技術が必要な材料です。

チタン合金は酸化しやすく、精密な制御が求められるため、最も加工が難しくコストも高くなります。

溶接と言えばアーク溶接が一般的ですが、レーザー溶接には次のメリット・デメリットがあります。

<レーザー溶接のメリット>

・高精度で熱歪みが少なく、薄板や精密部品向け

・加工速度が速く、大量生産向け

<レーザー溶接のデメリット>

・加工コストが高い

・厚板の加工には向かない

材料ごとの特性を理解し適切な加工方法を選ぶことで、コストを抑えつつ品質の高い加工を実現することができます。

レーザー加工の見積もりを決める要素

レーザー加工に限らず、金属加工の見積もりは基本的に次の計算式で決まります。

見積もり = 材料費 + 加工費 + 経費

- 材料費:加工する金属の原価

- 加工費:加工にかかる人件費や加工機のマシンチャージ

- 経費:検査費、運送費、利益などを含む諸経費

今回は、設計者がコントロールできる「加工費」に焦点を当てて解説していきます。

加工費の計算方法

加工費は、さらに次の計算式に分解することができます。

加工費 = 加工時間 ✕ 単価

- 加工時間:実際の作業時間だけでなく、加工プログラム作成(前工程)、表面仕上げなど(後処理)の時間も含まれます

- 単価:人件費や加工機のマシンチャージ

加工時間を決める要素

加工時間はレーザー加工機の性能だけでなく、ワーク(加工対象)側の条件にも左右されます。

① ワークサイズと厚み

ワークが大きくなればなるほど加工距離が長くなるため、加工時間が増えます。

また、ワークの厚みが増えればレーザーの照射時間が長くなるため、加工時間が増えます。

② ワークの形状

シンプルな形状であれば比較的容易にCADデータから自動的に加工プログラムを作成できるため、加工時間が短縮できます。

しかし、複雑な形状の場合、マニュアルでの調整が必要になるケースがあるため、加工プログラムの作成に時間がかかります。

③加工後の仕上げ

レーザー加工では「ドロス」が発生するため、切断品質の低下や後処理(バリ取り)の手間増加の原因となります。

「ドロス」とはレーザー切断時に溶融した金属が完全に除去されずに、加工面の下側に残ってしまう不要な付着物のことです。

単価を決める要素

加工単価は材料の加工難易度や、使用する加工機の種類によって変わります。

鉄(ステンレス)のレーザー加工

鉄やステンレスは、CO₂レーザー加工機やCO₂MAG溶接機を使用できるため、比較的低コストで加工できるのが特徴です。

レーザーの吸収率が高く、加工スピードも速いため、コストを抑えやすいというメリットがあります。

金属材料の中でも最も使用頻度が高いのが鉄鋼材料です。

従来、レーザー切断にはCO₂レーザー加工機が主流でしたが、最近ではファイバーレーザーへの移行が進んでいます。

これは、CO₂レーザーがスパッタの発生が多く、加工品質が安定しにくいという課題を抱えているためです。

鉄鋼材料のレーザー溶接にはCO₂MAG溶接が一般的に使用されますが、メッキ鋼板の場合、メッキ層が溶接品質に悪影響を与えることがあります。

そのため、状況に応じてMIG溶接が用いられることもあります。

アルミ合金のレーザー加工

アルミ合金は反射率が高いため、CO₂レーザー加工機では加工できません。

そのため、高価なファイバーレーザー加工機やMIG溶接機を使用する必要があり、加工コストが高くなります。

さらに、アルミは熱伝導率が高いため、照射したエネルギーが分散しやすく加工効率の低下を招きます。

そのため、鉄(ステンレス)と比べて加工時間が長くなり、コストも高くなってしまうのです。

アルミは軽量で耐久性に優れた金属ですが、レーザー加工では酸化物(アルミナ)が形成され、品質に影響を与えるため、シールドガスを使用する必要があります。

また、従来は熱伝導の影響でレーザー溶接に不向きとされていましたが、高出力のレーザー技術により加工が可能になりました。

しかし、鉄(ステンレス)と比べるとレーザー加工の難易度は高いため、品質を維持するためには適切な溶接機の選定と溶接条件の調整が重要です。

チタン合金のレーザー加工

チタンは反射率が高く、さらに加工中に酸素膜を形成しやすいため、加工が難しい金属です。

そのため、高価なファイバーレーザー加工機やTIG溶接機を使用する必要があり、加工速度も遅くなるため、アルミよりもさらにコストが高くなります。

チタンは軽量で強度が高く、耐久性にも優れているため、アウトドア用品やゴルフクラブ、航空機部品などに広く利用されています。

レーザー切断を行う際は、酸化物や窒化物の生成を防ぐため、アルゴンやヘリウムなどの不活性ガスでシールドが必要です。

また、レーザー溶接ではスパッタが発生しやすいため、焦点外しの調整など適切な溶接条件が求められます。

しかし、レーザー加工技術の進化により、適切なシールド環境を確保すれば、チタンの溶接もより容易に行えるようになりました。

レーザー加工のコストを抑えるための3つのポイント

① 材料は鉄(ステンレス)を基本に選ぶ

② 板厚をできるだけ薄くする

③ 形状はシンプルを意識する

金属加工では、鉄が最も安価で加工しやすく、長い歴史の中でも重要な材料とされてきました。

そのため、まずは鉄(ステンレス)を基本に考えることがコスト削減につながります。

また、板厚やサイズを可能な限り小さくすることで、材料費や加工時間を抑えることができます。

さらに、形状をシンプルにすることも重要です。

例えば「曲線」より「直線」、「四角い形状」より「丸い形状」を意識することで、加工プログラムの作成が簡単になり、加工スピードも向上します。

曲線はプログラム作成の手間が増え、四角形はコーナーで速度を落とす必要があるため、加工コストが上がる可能性があります。

こうした工夫の積み重ねが、製品の加工コストを抑えるコツです。

まとめ

今回はレーザー加工の見積もりを決める要素と、加工費用を抑えるコツについて解説しました。

|

|

アルミ合金やチタン合金は加工が難しいため、レーザーでは対応できないと誤解されがちですが、適切な加工機と条件を設定すれば問題なく加工可能です。

これは経験と技術が求められる部分であり、加工業者の腕の見せどころとも言えます。

レーザー加工のご相談は、50年以上の実績を持つリョーユウ工業にお任せください!

ご相談をお待ちしております。