Contents

皆さんは、身の回りの製品がどのように作られているか、想像したことはありますか?スマートフォン、自動車、家電製品など、私たちの生活を豊かにする製品の多くは、金属を加工して作られています。この金属加工、特に機械加工と呼ばれる分野は、様々な製品の製造に欠かせない重要な技術です。

機械加工の基礎知識をわかりやすく解説していきます。この記事では、機械加工の種類、使用する機械、加工の手順など、初心者の方でも理解できるよう、図や写真も交えて詳しく説明します。

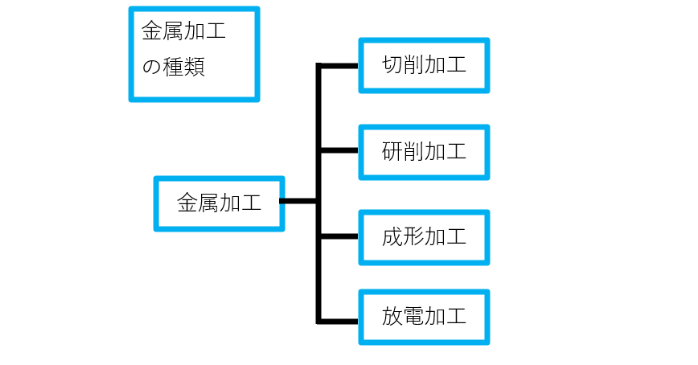

金属加工とは?

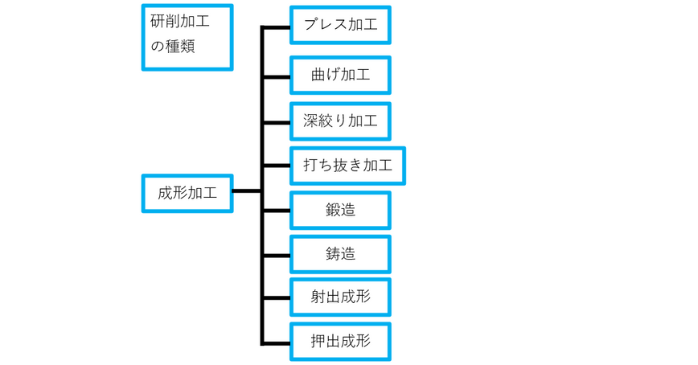

金属加工とは、金属材料に様々な加工を施し、製品を作り出すことです。金属加工には、大きく分けて切削加工、研削加工、放電加工、成形加工、鋳造、鋳造などがあります。

金属加工の機械加工の種類

金属加工の機械加工は、金属材料から不要な部分を削り取り、目的の形状に仕上げる加工法です。代表的なものに切削加工があり、旋盤やフライス盤、マシニングセンタといった工作機械を用います。旋盤は円筒形の部品、フライス盤は平面や溝、マシニングセンタは複雑な形状の加工に適しています。

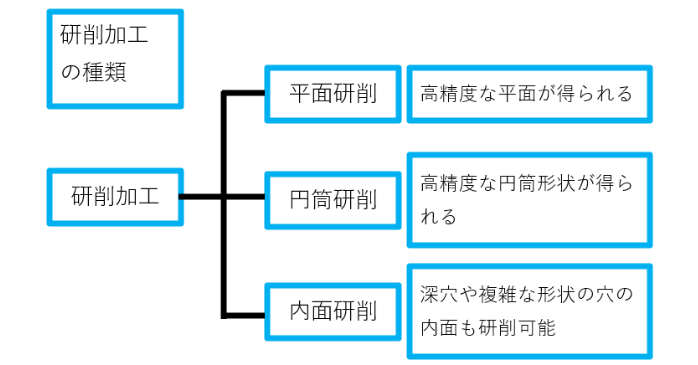

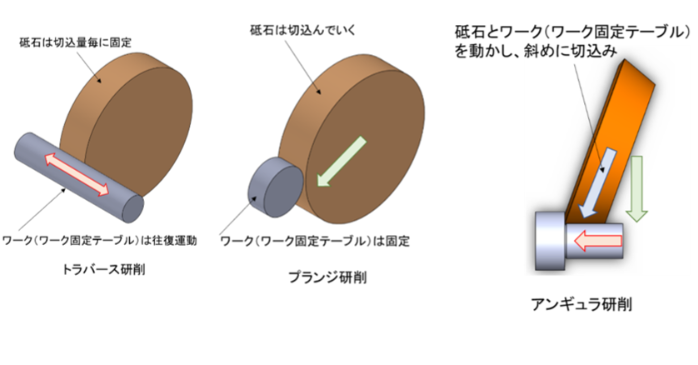

研削加工は、砥石を使って表面を滑らかに仕上げる加工法で、高い精度が求められる部品に用いられます。放電加工は、電極とワーク間に放電を起こし、微細な加工を行う方法で、金型など複雑な形状の部品の製造に用いられます。

切削加工

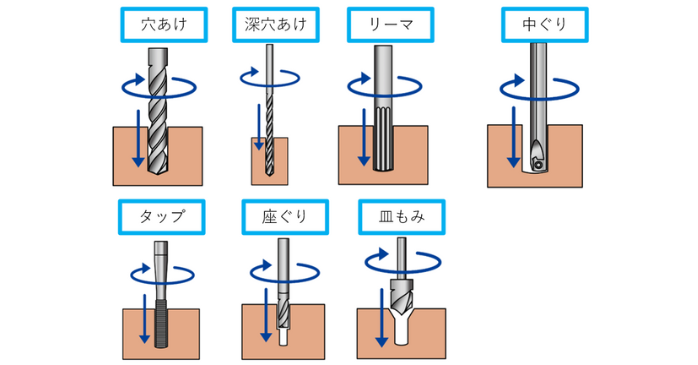

切削加工とは、刃物を使って材料から不要な部分を削り取り、目的の形状に仕上げる加工方法です。金属加工の中でも最も基本的な手法であり、様々な製品の製造に利用されています。

切削加工では、旋盤やフライス盤、マシニングセンタといった工作機械が用いられます。旋盤は円筒形の部品、フライス盤は平面や溝、マシニングセンタは複雑な形状の加工に適しています。

切削加工のメリットは、高い精度で複雑な形状の部品を製作できる点です。また、様々な種類の材料に対応できることも特徴です。デメリットとしては、加工中に熱が発生し、材料が変形したり、工具が摩耗したりする可能性がある点が挙げられます。

旋盤加工

旋盤加工は、金属などの材料を回転させながら刃物で削り、円筒形の部品を作る工作機械です。

NC旋盤という種類もあり、コンピュータで作成したプログラムに基づいて自動で加工を行うことができます。これにより、高精度な部品を大量に生産することが可能になりました。

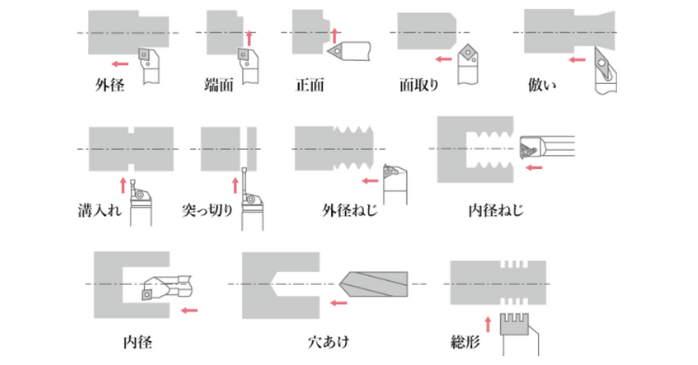

旋盤加工は、外径加工(外側を削る)、内径加工(内側を削る)、ねじ切りなど、様々な加工を行うことができます。また、穴あけや溝切りも可能です。

出典:さくさく株式会社

汎用旋盤加工は、手動操作が中心で、多様な形状の加工に対応できます。一方、NC旋盤加工は、数値制御で自動加工が可能で、高精度な部品を大量生産できます。

フライス加工

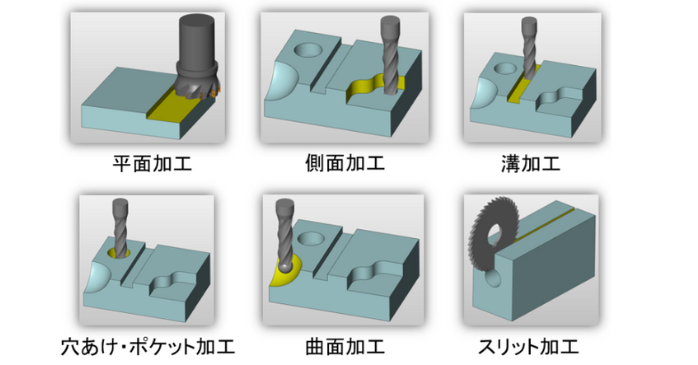

フライス加工とは、回転する刃物を固定されたワークに当てて削る加工方法です。彫刻刀で木を削るように、金属を削って様々な形を作っていきます。平面、溝、複雑な形状など、多様な加工が可能で、自動車部品や機械部品など、幅広い分野で利用されています。

出典:佐渡精密株式会社

マシニングセンタ

マシニングセンタは、コンピュータ制御で様々な形状の部品を加工できる、高度な工作機械です。フライスやドリルなど、複数の工具を自動で交換しながら、3次元形状の部品を高精度に作り出すことができます。

CNCと呼ばれる数値制御技術との融合により、マシニングセンタはますます高度化し、複雑な形状の部品を高精度に加工できるようになりました。3DCADデータに基づいて加工プログラムを作成し、自動で加工を行うため、人材不足が深刻化する製造業においても、安定した品質の製品を供給することができます。

研削加工

研削加工は、砥石と呼ばれる研磨材を回転させ、金属表面を少しずつ削り取る加工方法です。切削加工では得られないような、非常に高い表面精度と寸法精度を出すことができます。

砥石には、材質や粒度が様々なものがあり、加工する材料や求められる仕上げ面に合わせて最適なものを選択します。研削加工は、切削加工で生じたバリ取りや、精密部品の仕上げなど、広範囲な用途で利用されています。

研削加工の特徴は以下の通りです。

- 高い表面品質が得られる

- 硬い材料でも加工できる

- 寸法精度が高い

平面研削

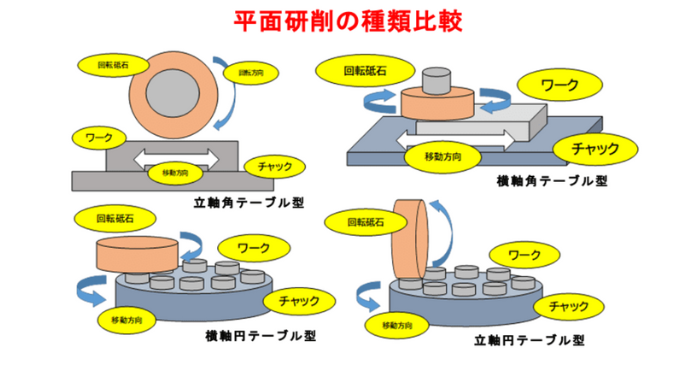

平面研削とは、砥石を用いてワークの表面を平面に削り出す加工方法です。工作機械である研削盤を用いて行われ、精密な平面を出すために不可欠な工程の一つです。

出典:Jig Match

類似点として、平面研磨は別物です。違いは平面研磨は「磨く」、平面研削は「削る」で目的と加工方法が異なります。そして、平面研磨の目的は磨くことですから、形状は変わりません。平面研削は、削ることを目的としますから形状が変わります。

平面研削の特徴は以下の通りです。

- ミクロン単位の精度で平面を出すことが可能

- 表面を非常に滑らかに仕上げることができる

- 硬い金属やセラミックなどの材料の加工にも対応可能

円筒研削

円筒研削とは、円筒形のワークの外径または内径を砥石で削り、高精度な円筒形状にする加工方法です。主に中心研削盤と呼ばれる工作機械を用いて行われます。

出典:佐渡精密㈱

円筒研削の特徴は以下の通りです。

- ミクロン単位の精度で円筒形状を仕上げることができる

- 表面を非常に滑らかに仕上げることができる

- 硬い金属やセラミックなどの材料の加工にも対応可能

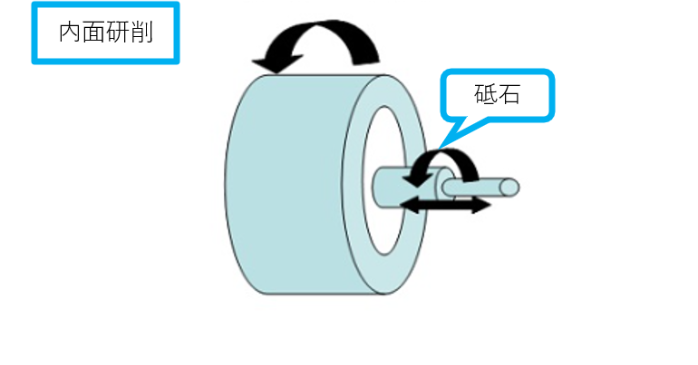

内面研削

内面研削とは、穴の内面を研削して、円筒形状や特定の形状に仕上げる加工方法です。

内面研削の特徴は以下の通りです。

- 微細な切削により高精度な円筒形状や表面粗さが得られる

- 深い穴の内面も加工可能

- 特殊な形状の砥石を使用することでテーパー状や段付き形状などの複雑な形状も加工可能

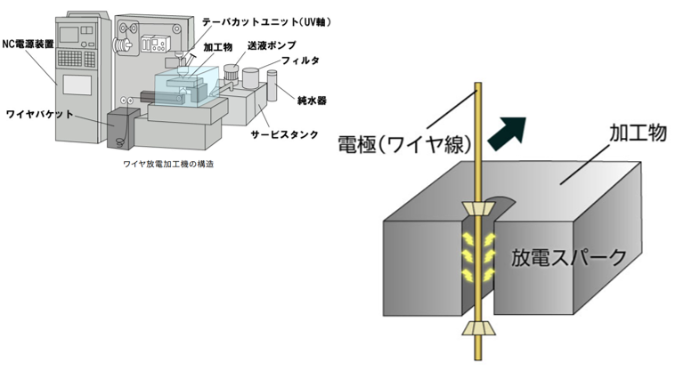

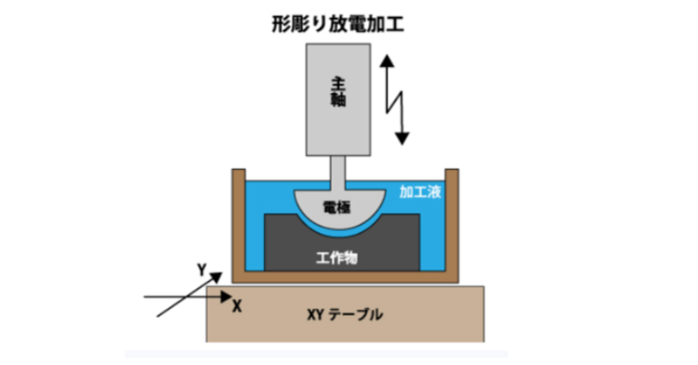

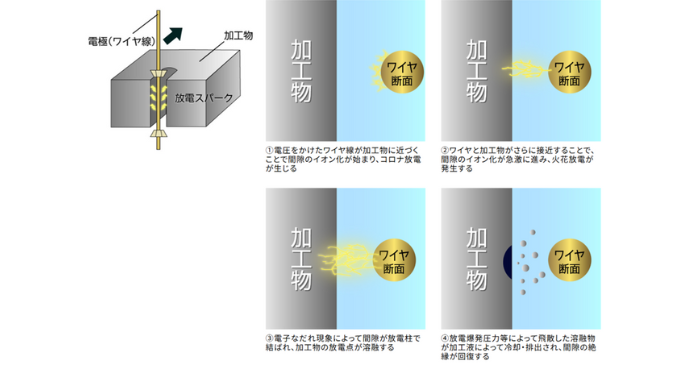

放電加工

放電加工は、電極とワーク(加工物)間に放電を発生させ、その際の火花によって材料を少しずつ削り取る加工方法です。刃物を使わないため、硬い材料や複雑な形状の加工にも対応できます。

放電加工には、ワイヤー放電加工と型彫り放電加工の2種類が代表的です。ワイヤー放電加工は、細いワイヤー電極を用いて複雑な形状の切断に、型彫り放電加工は、電極として棒状の電極を用い主に金型の製作に用いられる精密な加工方法です。

放電加工の特徴は以下の通りです。

- 硬い材料や複雑な形状の加工に優れている

- 熱変形が少ない

- 加工速度が遅くコストが高い

ワイヤーカット放電加工

ワイヤーカット放電加工とは、金属の導電性の材料を、細い電極線(ワイヤー)とワークとの間に発生させる連続放電によって、任意の形状に切断する加工方法です。

出典:ワイヤー放電加工

ワイヤーカット放電加工の特徴は以下の通りです。

- 複雑な形状の切断が可能

- 硬い金属などの切断も可能

- 局所的な加熱のため熱変形が少なく精密な加工ができる

- 切断面が非常にきれいでバリがほとんど発生しない

型彫り放電加工

型彫り放電加工は、ワイヤーカット放電加工の一種で、主に金型の製作に用いられる精密な加工方法です。電極として棒状の電極を用い、ワークに複雑な形状を彫り込むことで、金型や精密部品を作製します。

出典:製造タイムズ

型彫り放電加工の特徴は以下の通りです。

- 3次元的な複雑な形状の加工が可能

- 微細な形状の加工も高精度で行える

- 硬い金属などの加工も可能

- 局所的な加熱のため熱変形が少なく精密な加工ができる

成形加工

成形加工とは、金属やプラスチックなどの材料に力を加え、形状を変えて製品を作る加工方法です。切削加工のように材料を削り取るのではなく、素材そのものを変形させる点が特徴です。

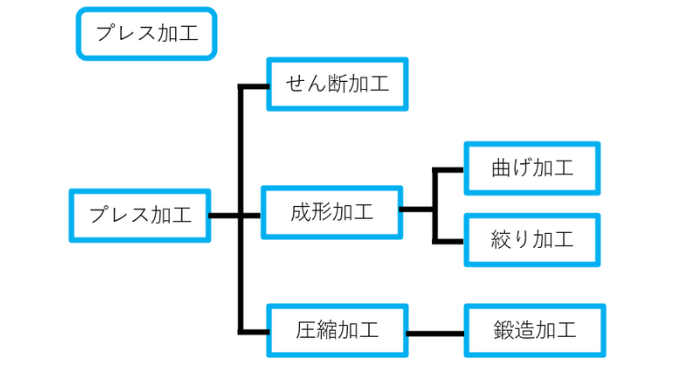

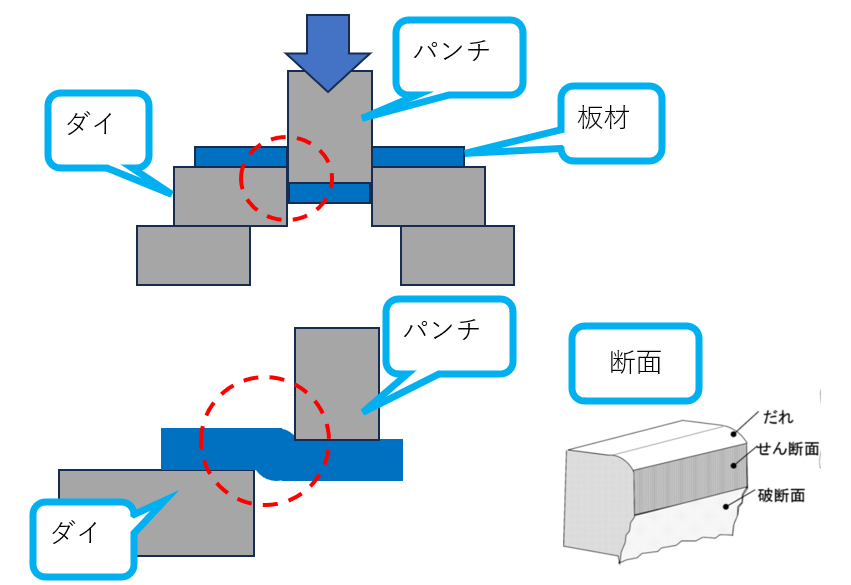

プレス加工

プレス加工とは、板状の金属を金型で挟み込み、強力な圧力をかけて形状を変化させる加工方法です。自動車のボディパネルや家電製品の筐体など、大量生産に適した平面的な部品を作る際に広く用いられています。

プレス加工の特徴は以下の通りです。

- 金型があれば短時間で大量の製品を製造できる

- 金型によって形状が厳密に決まるため高い寸法精度が得られる

- 複合的な形状の製品も製作可能ですが金型の製作コストがかかる

- 塑性変形しやすい材料が適している

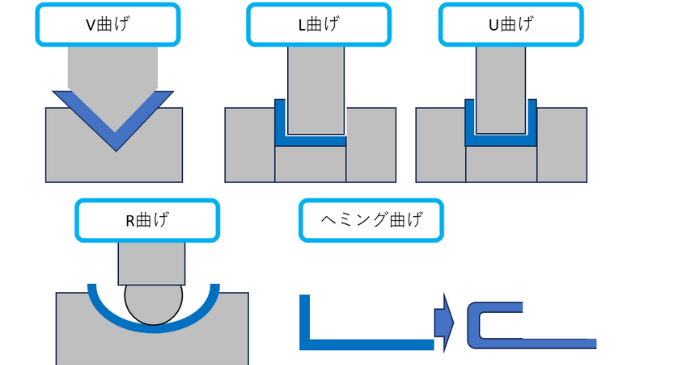

曲げ加工

曲げ加工は、板状の金属に力を加えて曲げる加工方法です。プレス加工の一種であり、自動車のボディパネルや家電製品の筐体など、様々な製品の製造に利用されています。

曲げ加工の特徴は以下の通りです。

- 比較的シンプルな形状の製品を効率的に製造できる

- 金型を用いることで短時間で大量の製品を製造できる

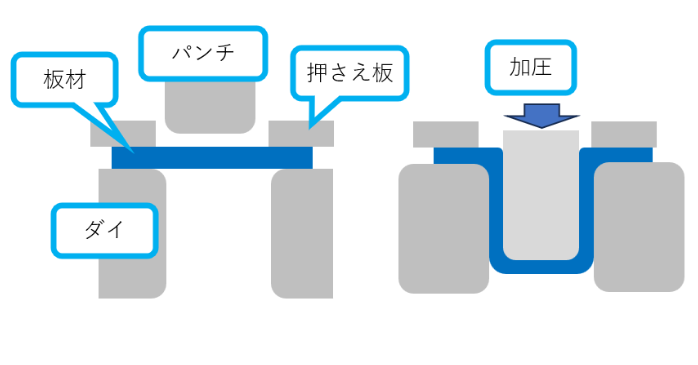

深絞り加工

深絞り加工とは、板状の金属をパンチで押し出し、カップ状や筒状の製品に成形するプレス加工の一種です。自動車の燃料タンクや家電製品の筐体など、深さのある形状の製品を作る際に用いられます。

深絞り加工の特徴は以下の通りです。

- カップ状や筒状など深さのある形状の製品を製造できる

- 金型によって形状が厳密に決まるため高い寸法精度が得られる

打ち抜き加工

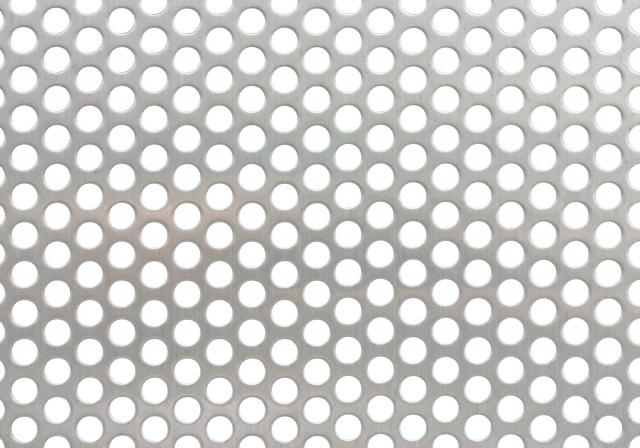

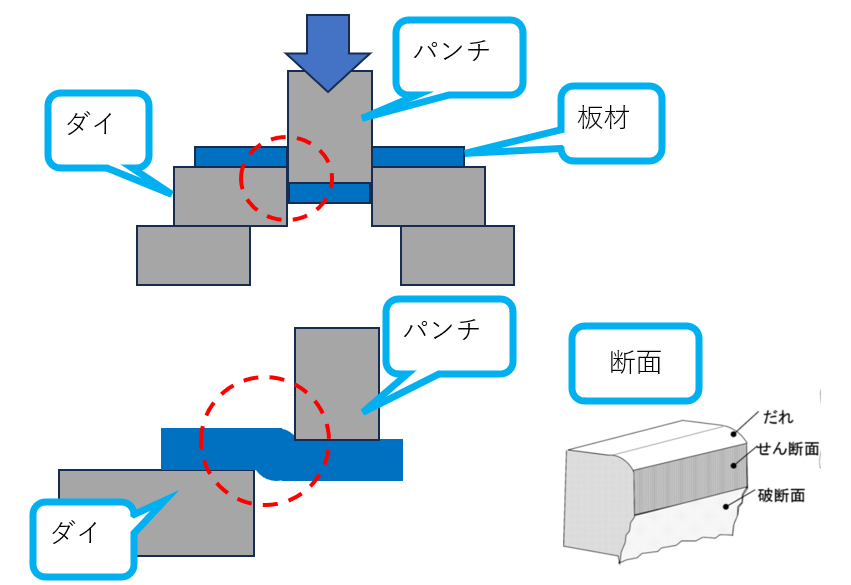

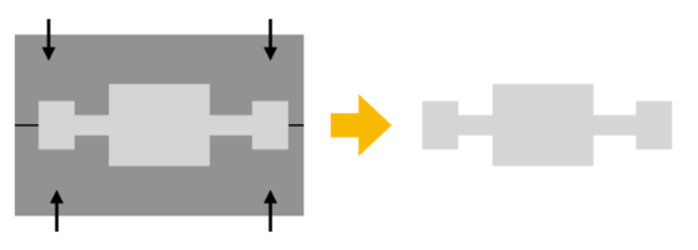

打ち抜き加工とは、板状の金属にパンチで穴や形状を切り出す加工方法です。プレス加工の一種であり、自動車部品や電子機器の筐体など、様々な製品の製造に利用されています。

打ち抜き加工の特徴は以下の通りです。

- 複雑な形状の穴や切り抜きが可能

- 金型を用いることで短時間で大量の製品を製造できる

- 塑性変形しやすい材料が適している

鍛造

鍛造とは、金属を高温に加熱し、金型内で圧力をかけて形状を変える加工方法です。刀剣や機械部品など、高強度な製品を作る際に用いられます。

鍛造の特徴は以下の通りです。

- 金属の結晶粒が細かく緻密になり高強度・高靭性な製品が得られる

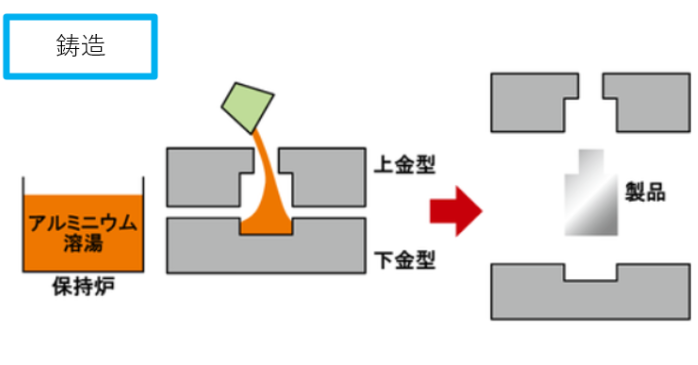

鋳造

出典:軽金属鋳造メディア

鋳造とは、金属を溶かして型に流し込み、冷やして固めることで製品を作る加工方法です。複雑な形状の製品を大量に生産する際に適しています。

鋳造の特徴は以下の通りです。

- 複雑な形状の製品も比較的容易に作ることができる

- 型さえあれば大量の製品を製造可能

- 中空構造の製品も作ることができる

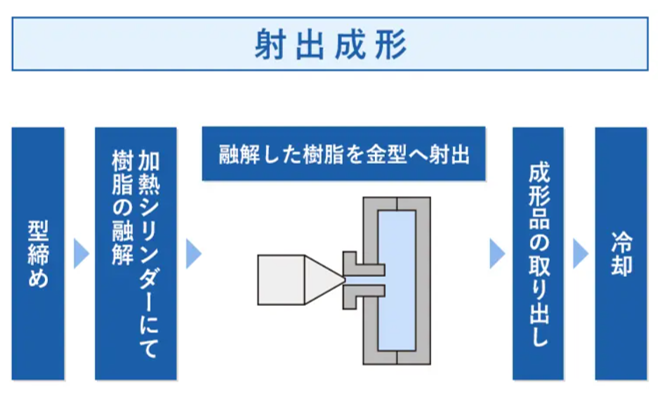

射出成形

出典:株式会社フカサワ

射出成形は、プラスチック樹脂を高温で溶かし、金型内に高圧で射出して冷却固めることで製品を作る成形方法です。自動車部品や家電製品の筐体など、複雑な形状の製品を大量に生産する際に広く利用されています。

射出成形の特長は以下の通りです。

- 複雑な形状の製品も短時間で製造できる

- 金型があれば大量の製品を製造できる

- 高い寸法精度が得られる

- 熱可塑性樹脂だけでなく熱硬化性樹脂やゴムなども成形可能

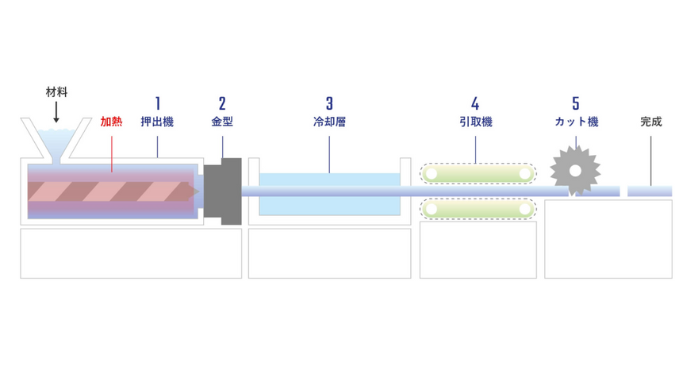

押出成形

出典:美濃化学工業㈱

押し出し成形とは、加熱軟化させた樹脂を連続的に押し出し、金型に通して形状を作り出す成形方法です。パイプ、棒、フィルムなど、断面形状が均一な製品を大量に製造する際に適しています。

押し出し成形の特長は以下の通りです。

- 一度設定すれば連続的に製品を製造できる

- 金型を変えることで様々な断面形状の製品を作ることが可能

- 大量生産に適しておりコスト削減につながる

金属加工の機械加工の基礎知識

金属加工は、金属材料に様々な加工を施し、製品を作り出すことです。その中でも機械加工は、工作機械を用いて金属を削ったり、形を変えたりして、目的の形状に仕上げる加工法です。

機械加工には、切削加工、研削加工、放電加工、成形加工、鍛造、鋳造など様々な種類があります。

機械加工とは?

機械加工とは、金属などの材料を、工作機械を使って削ったり、形を変えたりして、目的の製品や部品を作る技術のことです。

出典:しぶちょー技術研究所

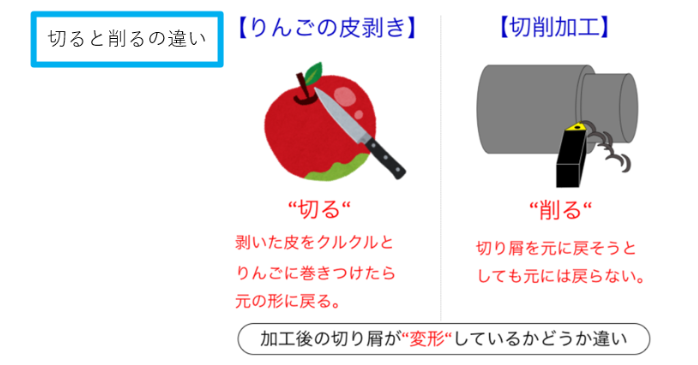

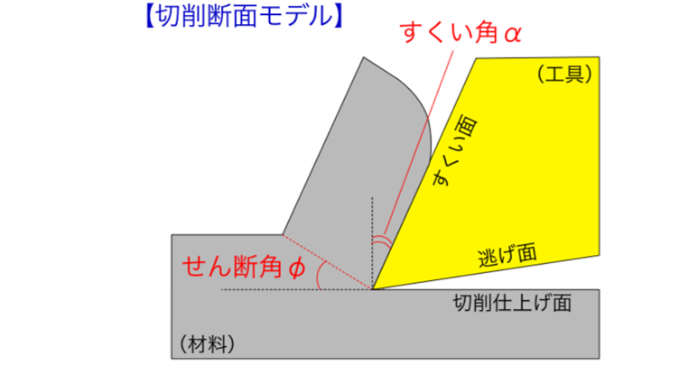

切削加工の原理

切削加工とは、刃物と呼ばれる工具を用いて、材料を削り取り、目的の形状に仕上げる加工方法です。

出典:しぶちょー技術研究所

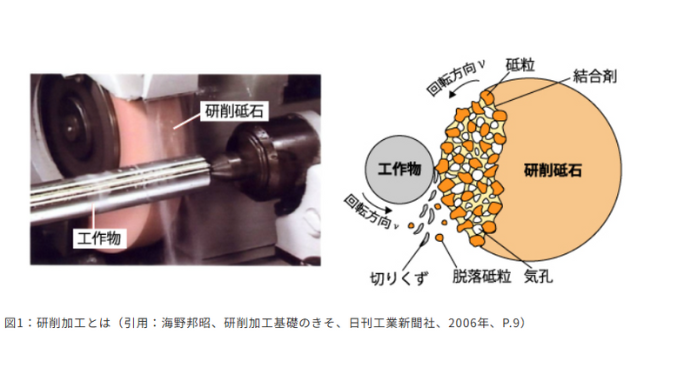

研削加工の原理

研削は、高速回転する砥石を用いて、被削材の表面を削り取り、目的の寸法や形状に仕上げる加工法です。

研削の仕組みは以下の通りです。

- 多数の砥粒と呼ばれる硬い粒子が結合し小さな刃物のように働き被削材を削る

- 砥石は高速で回転することで砥粒一つ一つの切削能力を高め効率よく材料を削り取る

放電加工の原理

放電加工は、電極とワーク(加工物)の間で発生する放電を利用して、材料を溶融・蒸発させることで加工を行う技術です。非接触で硬い材料も加工できるため、従来の切削加工では難しかった形状や材料の加工に用いられます。

出典:ワイヤー放電加工

放電加工の仕組みは以下の通りです。

- 電極とワークの間には加工液が満たされて高電圧のパルス電圧を印加し火花放電が発生

- 放電によるプラズマがワーク表面を溶融させ加工液によって溶融した金属をワークから除去

- 電極の形状に合わせて放電を繰り返しワークに目的の形状が形成

成形加工の原理

成形加工とは、材料に力を加えたり、熱を加えたりすることで、材料の形状を意図的に変形させる加工方法です。

成形加工の種類と原理は以下の通りです。

- 塑性加工は材料に力を加え塑性変形させる加工

- 鋳造は材料を溶かして型に流し込み冷やして固める加工

- 樹脂成形はプラスチックなどの樹脂を加熱して溶かし型に流し込んで成形する加工

金属加工の機械加工のメリット・デメリット

金属加工の中でも、機械加工は工作機械を用いて金属材料を削ったり、形を変えたりして、目的の形状に仕上げる加工法です。機械加工には、様々なメリットとデメリットが存在します。

機械加工のメリット

機械加工のメリットは、精密な部品加工や多品種少量生産などにも対応可能なメリットがあります。

機械加工のメリットは以下の通りです。

- ミクロン単位の精度で加工でき精密な部品の製造に適している

- 放電加工を用いることで複雑な形状の部品も作成可能

- 金属だけでなく樹脂やセラミックスなど様々な材料に対応可能

- 少量の部品を短納期で製作可能

機械加工のデメリット

機械加工は、高い自由度と精度を誇る一方で、コストや加工時間、環境への影響といったデメリットも存在します。

機械加工のデメリットは以下の通りです。

- 複雑な形状の加工には高価な工作機械や熟練の技術者が必要

- 複雑な形状の部品を加工する場合は多くの時間を必要

- 切削工具は加工中に摩耗するため定期的な交換が必要でコストがかかる

- 加工中に熱が発生しワークが変形する可能性がある

- 振加工中に振動や騒音が発生し作業環境を悪化させる可能性がある

- 切削液の使用や切り屑の処理など環境への影響が懸念される場合がある

金属加工の機械加工の今後の展望

金属加工の機械加工は、AIやIoTなどの技術革新によって、より高度化し、多様なニーズに対応できるようになることが期待されます。一方で、人材育成や環境への配慮など、課題も残されています。課題を克服し、持続可能な製造業を実現していくことが求められます。

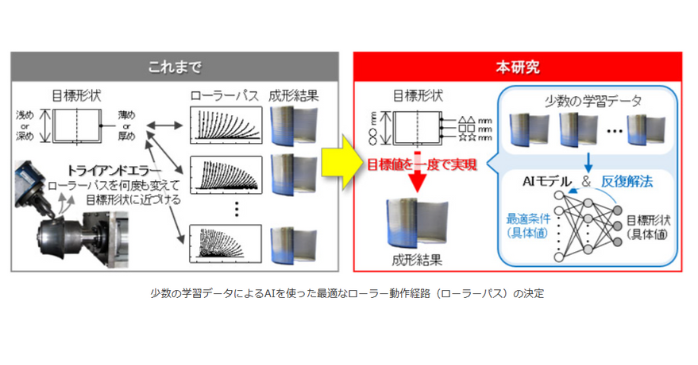

機械加工にAIやIoTの活用する

AIによる最適な加工条件の自動設定や、IoTによる生産状況のリアルタイム監視などが進み、生産効率の向上や品質の安定化が期待されます。従来の機械加工が抱えていた課題を解決し、製造業の未来を大きく変えつつあります。

AIとIoTが機械加工にもたらすものは以下の通りです。

- AIが過去の加工データやセンサーデータから加工時間の大幅な短縮と材料の無駄な消費を抑制

- IoTセンサーで収集した振動データや温度データなどをAIで分析し生産ラインの停止時間を最小限に抑える

- AIが過去の不良品データや工程データから不良品発生率を大幅に低減

- AIによる画像認識技術を活用し高精度な製品の製造が可能

- AIとIoTを活用することで小ロット多品種生産にも柔軟

出典:産総研

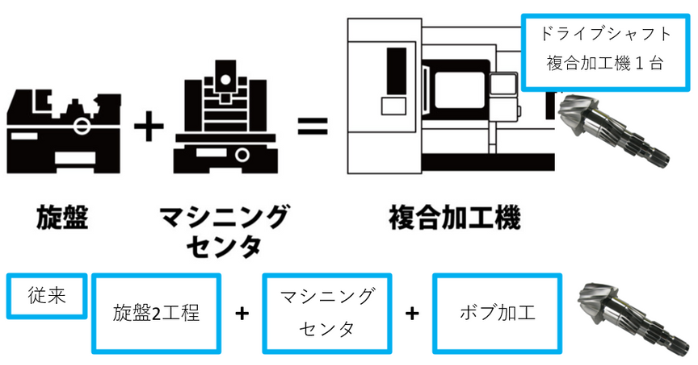

機械加工の複合加工の進展

複数の切削加工プロセスを一つの機械で自動で行う複合加工がますます普及し、リードタイムの短縮やコスト削減につながります。

切削、研削、穴あけ、タップ加工など、従来は複数の機械で行っていた作業を、複合加工機1台で自動的に行うことができます。これにより、加工時間の大幅な短縮、高精度な加工、そして人件費の削減を実現します。

出典:中村留精密工業㈱

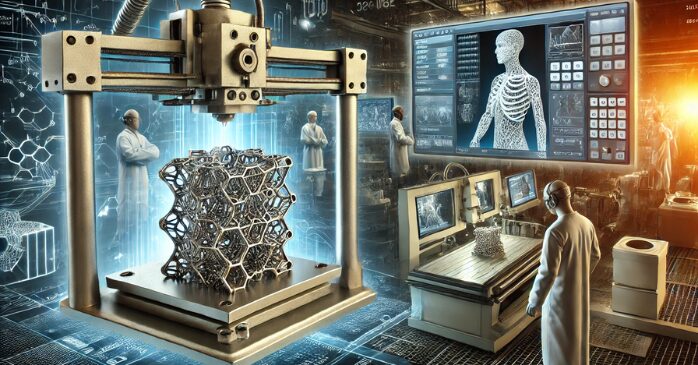

3Dプリンティングと機械加工の連携

3Dプリンティングで作った部品を、機械加工で仕上げることで、より複雑な形状の製品の製造が可能になります。両者の技術を組み合わせることで、より複雑な形状の製品を短納期で高品質に製造することが可能となり、注目を集めています。

機械加工の人材育成の重要性

高度化する機械加工に対応するため、AIやIoTに関する知識や、複合加工機を操作できる人材育成が求められます。

製造業では、AIやIoTの導入が急速に進んでいます。これらの技術を活用することで、生産効率の向上、品質の安定化、新たなビジネスモデルの創出が可能になります。機械加工の現場においても、AIによる予知保全、IoTによる生産データの可視化など、様々な取り組みが進められています。

リョーユウ工業にご相談ください

リョーユウ工業では、主にシャーリング(切断)加工、タレットパンチ加工、プレーナー加工、レーザー加工、曲げ加工、面取り加工、溶接加工を行っています。塗装に関しても協力会社を通じて対応することが可能です。

リョーユウ工業の技術

リョーユウ工業は、年間50,000件もの加工実績があり、幅広い素材や形状に対応できることが強みです。また、最新の設備を導入しており、高精度な加工が可能です。さらに、小ロットから大ロットまで対応できるため、様々なニーズに対応できます。

- シャーリング(切断)加工

- タレットパンチ加工

- プレーナー加工

- レーザー加工

- 曲げ加工

- 面取り加工

- 溶接加工

他社で断られた案件でも、リョーユウ工業なら解決できるかもしれません。リョーユウ工業に依頼しても駄目なら他でもできない最大の信頼をもらえる会社を目指しています。

金属加工の機械加工のまとめ

機械加工とは、金属などの材料を、工作機械を用いて、削ったり、削り取ったりして、目的の形状に仕上げる加工法です。

機械加工は、現代の製造業において不可欠な技術です。高い精度と柔軟性により、様々な産業で活用されています。しかし、コストや加工時間など、課題も存在します。今後、AIやIoTなどの技術革新により、これらの課題が解決され、より高度な機械加工が実現されることが期待されます。

金属加工の豆知識一覧に戻る