「曲げ加工をおさらいしたい」

「業者選びのポイントが知りたい」

今回はそんな人に向けた記事です。

「この形は曲げられませんね」と加工業者に言われた経験はないでしょうか。

当社も「ちょっとこれは厳しいですね」というものがあります。

でも、少し変更するだけで済むケースが多いので、ほんのちょっとしたポイントなんですね。

今回はそんな曲げ加工のポイントをお伝えしたいと思います。

若手設計者の人は特に、読んでいただきたいです!

曲げ加工の基本をおさらい

曲げ加工は、板金を特定の角度や形状に変形させる加工方法です。

機械部品や建築部材などの製造に利用され、今日の製造業には欠かせません。

金属材料には、物理的に外力が加わっても元の形に戻る「弾性領域」と元の形に戻らない「塑性領域」が存在します。

曲げ加工はこの「塑性領域」まで力を加えて材料を変形させます。

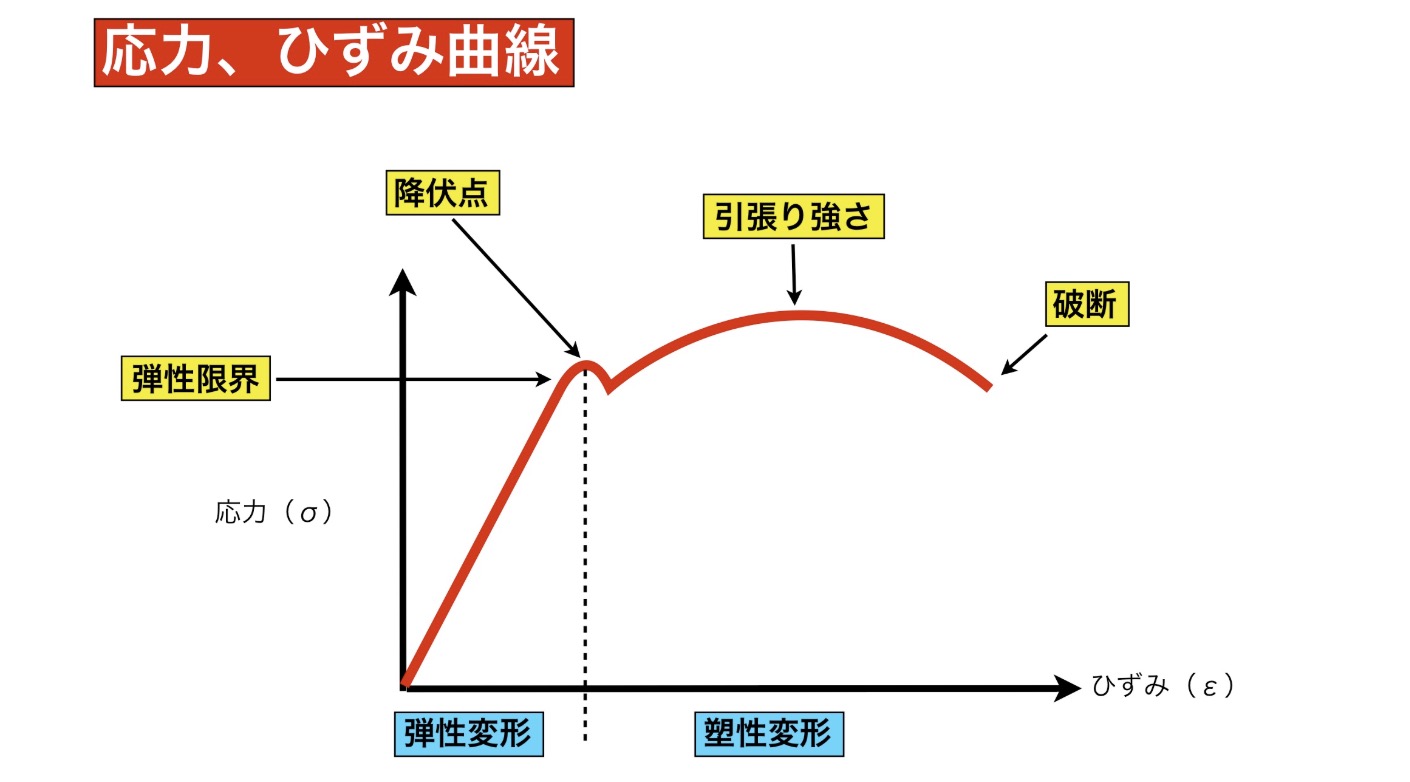

有名な応力-ひずみ曲線で簡単におさらいしましょう。

金属の種類によって多少グラフの形は異なりますが、今回は基本となる軟鋼で見ていきます。

(出典:だいちゃんガレージ)

「弾性変形」 :外力を取り除くと、元の形に戻る領域

「塑性変形」 :外力を取り除いても、元の形に戻らない領域

「降伏点」 :「弾性領域」と「塑性領域」の境界点

「引張り強さ」:材料が持つ最大の応力

「破断」 :材料がちぎれる点

基本的な部品設計では、部品が壊れないようにする必要があるので「弾性領域」内で設計しておられるかと思います。

曲げ加工では、「塑性領域」まで力を加えて変形させます。

曲げ加工において、抑えていただきたいポイントは2つ。

- 部品の形状

- 曲げに必要な力

部品の形状

曲げ加工を行う際に注意しなければいけないのが、部品の形状です。

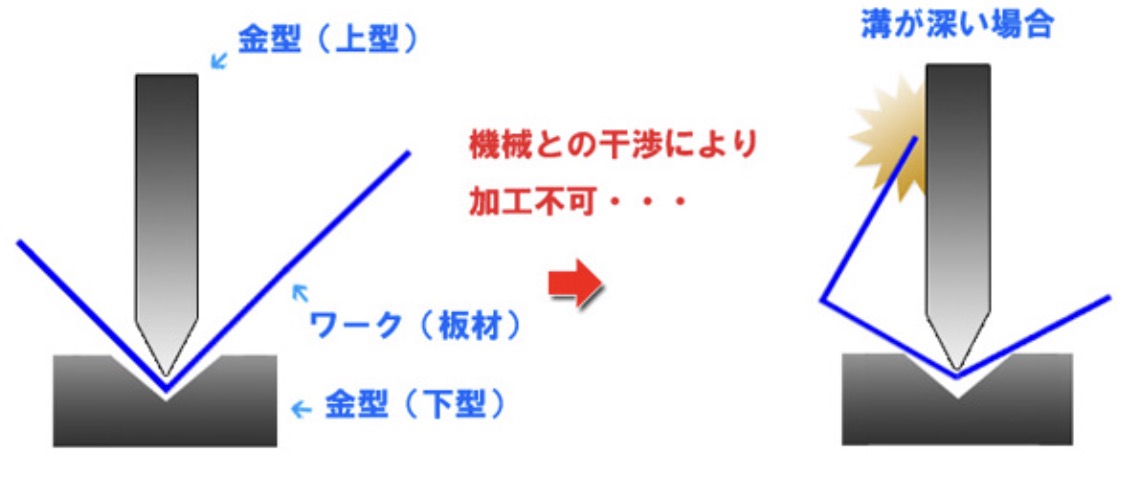

V曲げと呼ばれる加工法が曲げ加工の基本になります。

このV曲げにおいて、加工できる形状、加工できない形状があります。

V曲げで加工できない形状①

(出典:鉄板市場)

V曲げで加工できない形状②

(出典:鉄板市場)

経験を積み、慣れてくればこうした設計を避けられるようになります。

でも、初めのうちは誰でもわからないものです。。。

「この形ってできる?」

こんなささいなことでも、お気軽に当社までお問い合わせ下さい。

誠実、丁寧にお答えさせていただきます!

曲げに必要な力

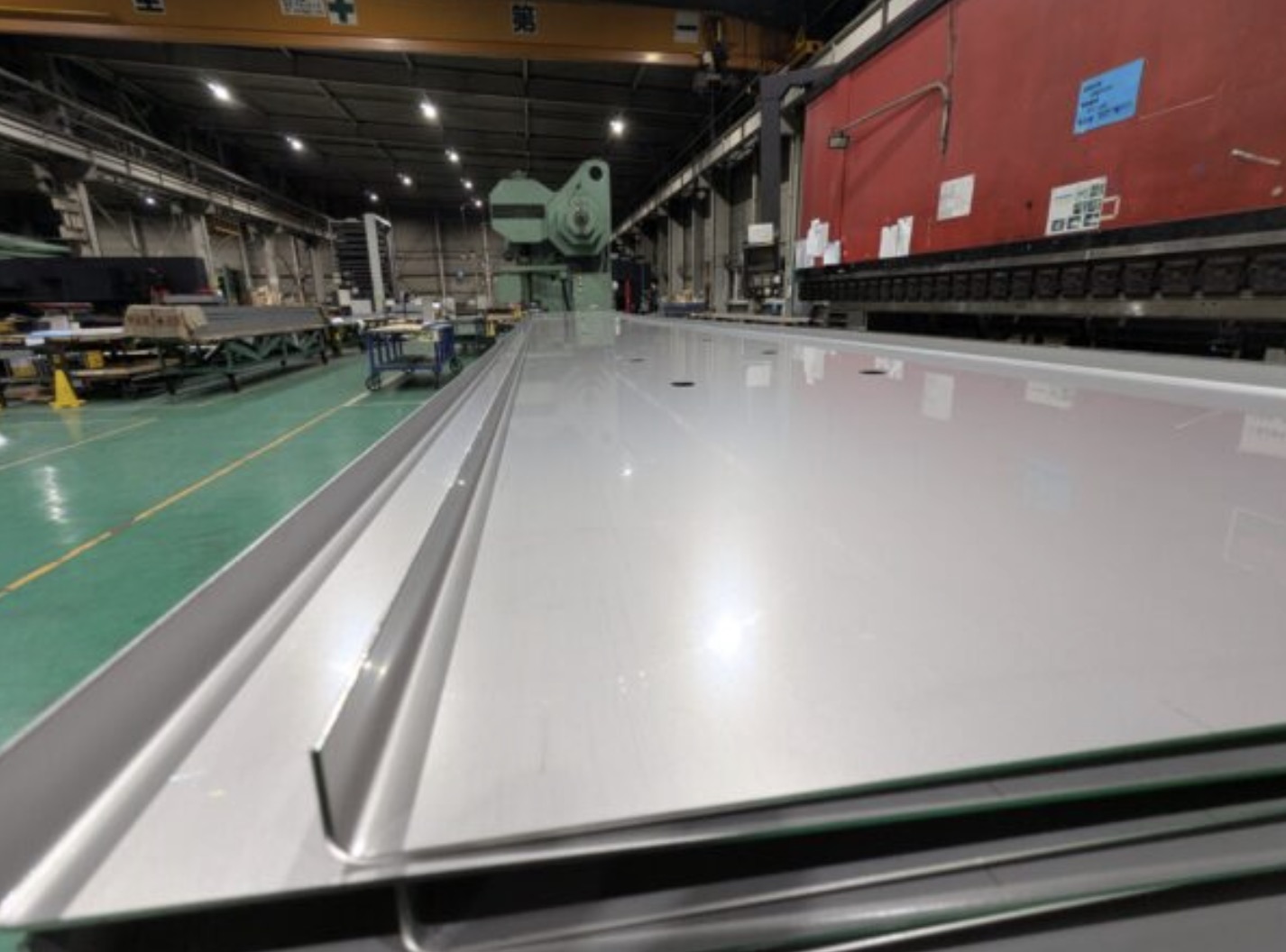

曲げ加工では、プレス機と呼ばれる大型の設備を用います。

金属材料の種類や厚み、形状によって必要な加工力が決まるため、加工できるもの、加工できないものが出てきます。

加工業者が所有するプレス機の加工能力を越えた曲げ加工はできないため、設計時点で注意が必要です。

※当社では業界トップクラスのプレス機を所有しているため、様々なケースに対応することが出来ます。

これだけおさえて!曲げ加工の種類と特徴を比較

次に、曲げ加工の種類を解説します。

曲げ加工では、基本的に次の内容を押さえておけば十分です。

- ブレーキ曲げ(試作品向き)

- プレス曲げ(量産向き)

ブレーキ曲げ(Break bending)

ブレーキ曲げは、ブレーキプレス機と呼ばれる設備を使い、金属板をV字型の金型(ダイ)とパンチで挟んで曲げる方法です。

シンプルな構造で、直線的な曲げ加工を高精度で行うことができるのが特徴です。

私たちのように金属加工を専門に行う業者では、油圧式で非常にパワーのある設備を使いますが、手動式の物もあります。

比較的安価なので、メーカーの試作室などに置かれているケースも多い設備です。

<メリット>

・コストを抑えられる

ブレーキプレス機は、金型を作る必要がなく、汎用のV字型やU字型のダイとパンチで加工ができます。

小ロット生産や試作段階において、コストを抑えられるのが最大のメリットです。

・直線的な曲げが得意

ブレーキ曲げは、直線的な曲げを高精度で行うのに適しています。

90°、120°、135°など正確な角度で行うことができます。

・汎用金型で多様な曲げが可能

V字型、U字型、L字型など、異なる形状の金型を使えば、多様な曲げも可能になります。

箱型の製品やダクト、キャビネットのような曲げ板金部品に適しています。

<デメリット>

・設計自由度が低い

ブレーキプレスは基本的に直線的な曲げ加工が中心です。

そのため、複雑な三次元曲げや深絞り加工には対応できません。

曲線や複雑な形状など、デザイン性を重視する部品の製造には適しません。

・厚板の加工には向かない

ブレーキプレス機は金型を用いたプレス機よりもパワーが足りないため、厚板の金属を加工するには限界があります。

厚み10mm以上の金属の曲げは、ブレーキプレス設備の能力を超えるため、対応できないケースが増えるでしょう。

プレス曲げ(Press Bending)

プレス曲げは、専用のプレス機と、専用の金型を使い材料を曲げる方法です。

プレス機の加工能力はブレーキプレス機よりも高く、専用の金型を用いることで設計の自由度が増します。

試作品から量産品へ移行する段階で金型製作が行われ、一度製作してしまえば大量生産が可能になります。

<メリット>

・設計の自由度が高い

汎用金型ではなく専用の金型を製作するため、設計自由度が増します。

ブレーキプレス機ではできなかった曲線形状や複雑な曲げも、プレス曲げであれば実現できる可能性があります。

・品質が安定する

ブレーキプレス曲げは一品一品、ワークのセッティング、プレス機の条件設定を行うため品質が安定しません。

一方、プレス曲げはロケーターがあるためワークの位置決めが安定します。

一度に大量生産するので、プレス機の条件設定を都度行う必要がありません。

また、金型をしっかり固定し、強い圧力で曲げるため、ばらつきが少なく、高精度な加工が可能です。

・加工速度が速い

自動化や連続加工がしやすく、一度の動作で曲げ加工が完了するため、量産に向いています。

生産効率が高く、製造の現場で最もよく利用されている加工法です。

<デメリット>

・初期投資がかかる

プレス曲げは、専用の金型を用意する必要があります。

ブレーキプレス曲げではかからなかった専用金型の製作費に加え、「トライ」と呼ばれる試し打ちの費用、本番のための調整費など、さまざまな費用を計上する必要があります。

この初期投資を回収するまでに数年かかるケースもあります。

・金型の製作に時間がかかる

金型の製作には通常1カ月、大型のものや複雑なものであれば3カ月かかるケースも珍しくありません。

スピード感が求められる製造業では、この期間をいかに有効活用するかが鍵になっています。

曲げ加工の3大トラブル事例

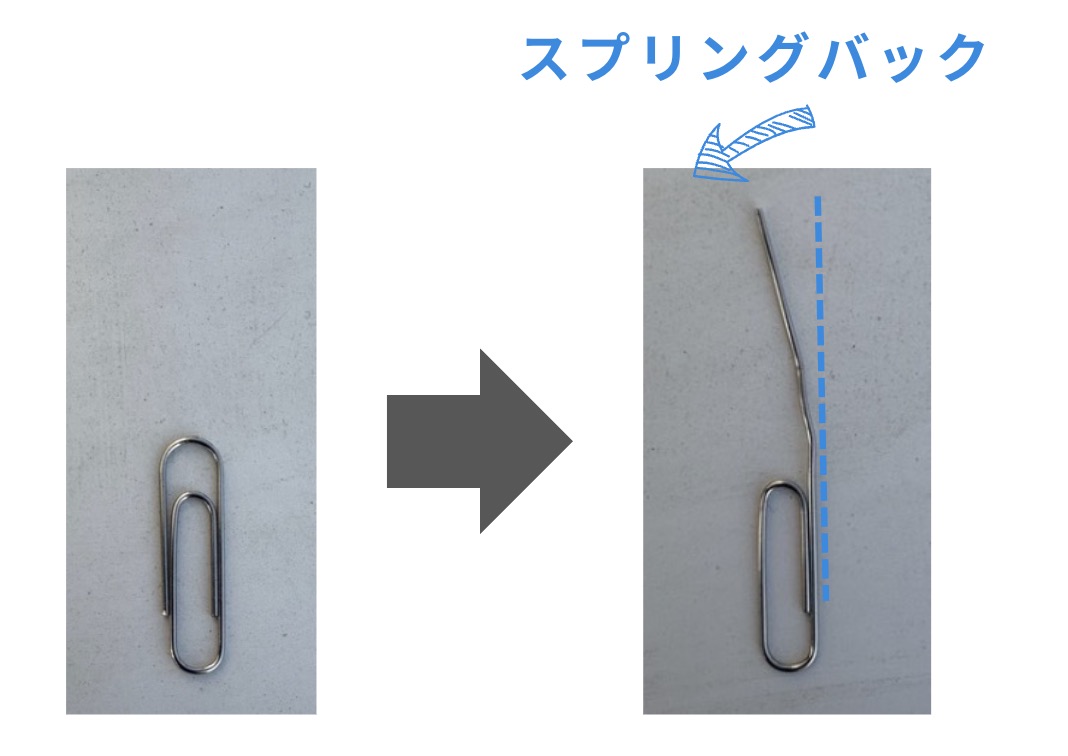

トラブル事例1| スプリングバック

スプリングバックとは、曲げ加工の後、わずかに元の形に戻る現象のことです。

冒頭の応力-ひずみ曲線を思い出してみて下さい。

金属材料は曲げ加工の過程において、「弾性領域」を抜けてから「塑性領域」に移行します。

この「弾性領域」の影響が「塑性領域」でも残っています。

書類などを束ねるクリップを想像してみましょう。

クリップの先をまっすぐにしようと、伸ばしてみて下さい。

まっすぐにしたと思ったクリップは「弾性領域」の影響を受け、わずかに元の形に戻ることがわかると思います。

これがスプリングバックです。

曲げ加工ではどんな材料でも必ずスプリングバックが起こります。

スプリングバックは寸法不良や、部品干渉などさまざまな問題を引き起こすため、対策が必要です。

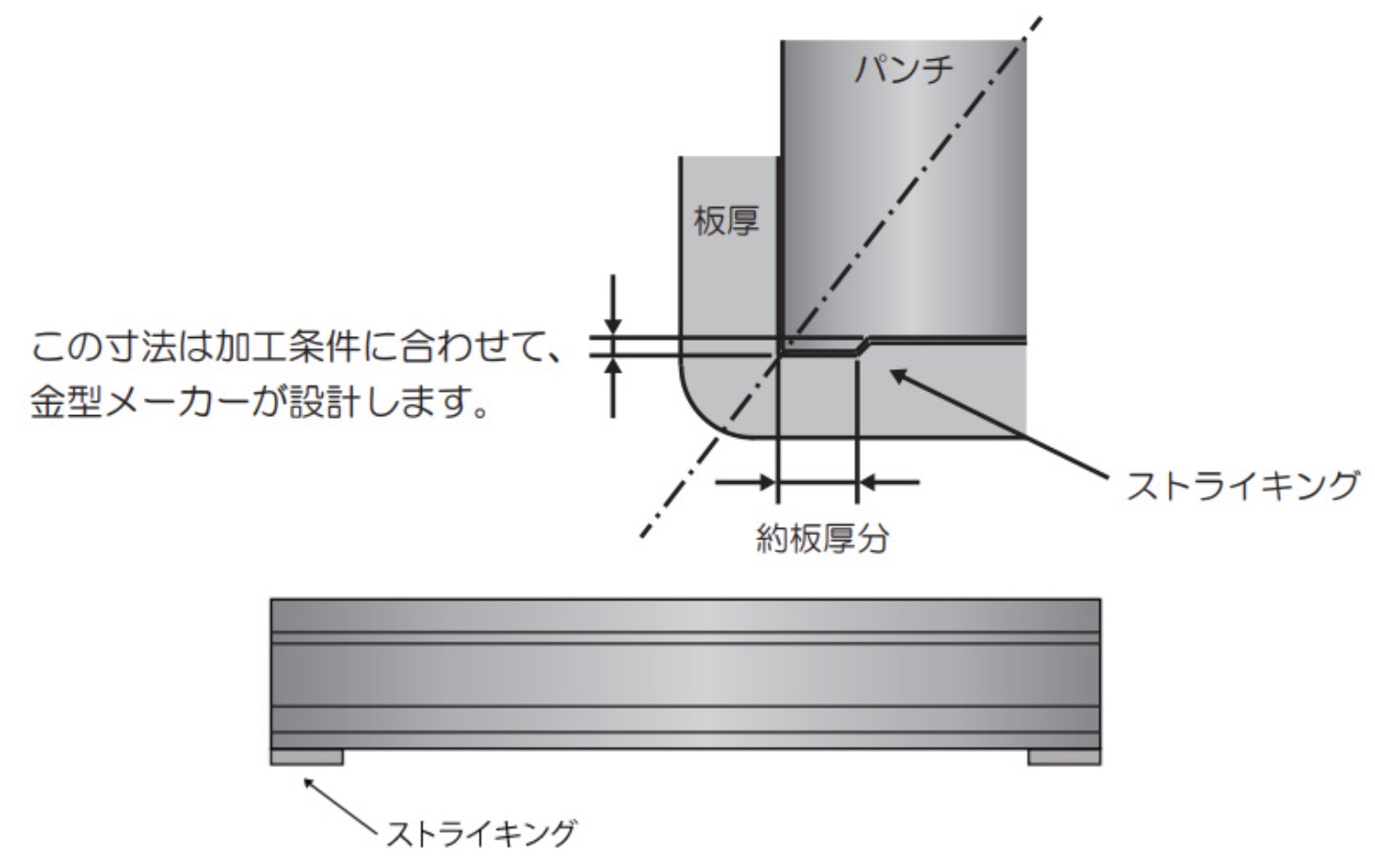

スプリングバック対策

・目標角度よりも大きめに曲げる

・ストライキングで対策をする

※ストライキングとは曲げ加工の際に、パンチを材料にグッと押し込み、スプリングバックを軽減する加工法です。

ストライキング

(出典:CONIC)

トラブル事例2| 割れ・クラックの発生

割れ、クラックは曲げ半径が小さいときに発生します。

曲げ半径とは金属を曲げ加工した際にできる、曲がり部分の内側の半径のことを言います。

曲げ半径

(出典:Mitsuri)

特に、曲げ半径が小さすぎると、外側が引っ張られて亀裂や割れが生じることがあります。

素材の板厚や組成によっても割れやすさが変わります。

割れ・クラック対策

・板厚の2倍の曲げ半径を確保する

・鋭角曲げを避ける

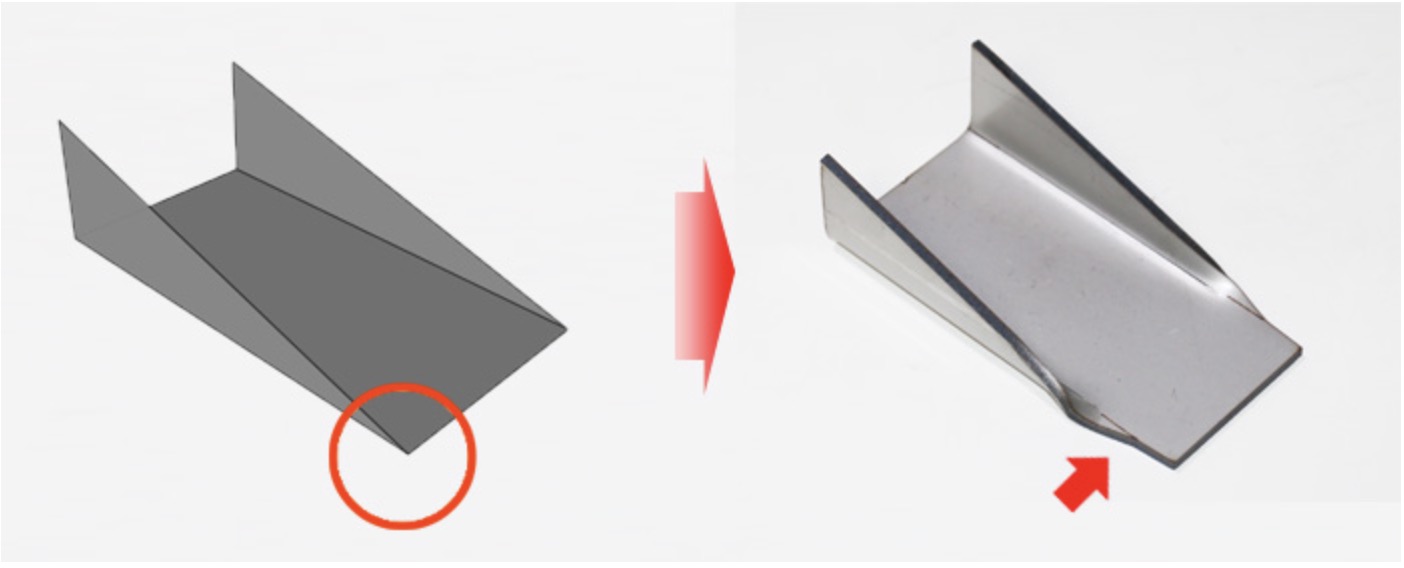

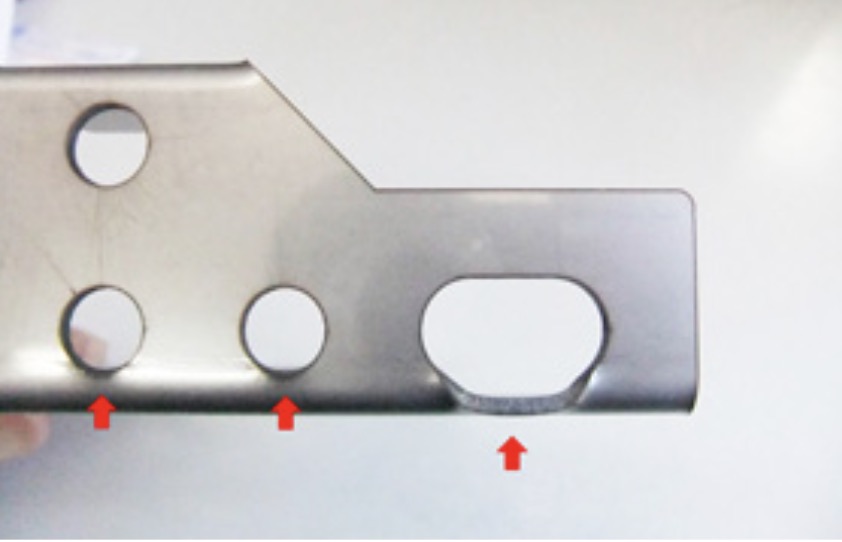

トラブル事例3|寸法不良

曲げ加工は寸法が安定しない加工方法です。

よくある失敗事例に、穴あけ後の曲げによる寸法不良があります。

寸法不良

(出典:鉄板市場)

寸法不良対策

・穴あけ後の曲げは距離を取る(板厚の2倍以上)

曲げ加工で失敗しない!最適な業者を選ぶためのポイント

ポイント1|実績を確認する

曲げ加工には、V曲げ、ロール曲げ、エアーベンディングなどさまざまな種類があります。

加工業者がどのような設備を持ち、どのような加工実績があるか確認するといいでしょう。

依頼したい部品の図面を元に、似たような部品の加工実績はあるかを確認すると話がスムーズに進みます。

実績を確認せずに依頼してしまうと、期待通りの仕上がりにならない恐れがあります。

ポイント2| 材料の知識があるか確認する

曲げ加工では、材料の選定は重要なポイントです。

同じ形状でも、材料によって加工できる場合と加工できない場合があります。

材料に対する知識がある業者であれば、見積もりの段階で懸念点の洗い出し、代替案を提示してくれるでしょう。

材料の知識がない場合、トライアンドエラーを繰り返すことになり、思わぬタイムロスを招く恐れがあります。

ポイント3| 品質レベルを確認する

精度が求められる部品の依頼では、品質レベルの確認は必須です。

部品の加工依頼には大きく2つのパターンがあります。

・精度は気にしないので、とにかく安くあげて欲しい

・精度優先で、品質レベルの高いものが必要

まずは依頼しようとしているものがどちらなのか、加工業者に伝えることをおすすめします。

各加工業者によって得手不得手があるためです。

特に精度はいらず、形だけできていればいい、という目的の部品もあるかと思います。

過剰な品質要求は結果的にコストに跳ね返り、お客様の不利益になる可能性があります。

当社ではどちらにも対応できる体制を整えております。

お気軽にご相談・ご依頼下さい。

ポイント4| 納期対応力があるか

試作品や少量生産では、短納期での対応が求められることがあります。

納期対応力は加工業者によって様々なので、依頼前に確認しておくといいでしょう。

基本的に部品の製作時間というのはどこも同じです。

納期対応力の差は、受け入れ側の体制の差とも言えます。

今受け入れる余裕がない、人が足りない、こうした状況で差が生まれてくるのです。

5人しかいない会社と、20人いる会社では、対応の柔軟性が変わってきます。

当社には現在43名の技術者が在籍しており、お客様の要望に柔軟に対応することが可能です。(2025年4月時点)

まとめ

今回は曲げ加工の基本と最適な業者の選び方を解説しました。

曲げは金属加工の基本です。

積み上げた知識と経験を駆使すれば、曲げ加工のトラブルや課題はほぼ洗い出されている分野とも言えます。

お客様の要望を丁寧にお聞きし、スピーディーに開発のお手伝いをさせていただきます。

お見積もり・ご相談はリョーユウ工業まで!