Contents

「あの精密な機械部品、どうやって作られているの?」そんな風に思ったことはありませんか?私たちの身の回りにある無数の製品は、金属加工という技術によって形作られています。その中でも、最も基本的な加工方法の一つが「切削加工」です。

切削加工は、金属を削り出して製品を作り出す技術です。

「切削加工ってそもそも何?」「どんな種類があるの?」「どんな道具を使うの?」 といった疑問から、「切削加工の現場ではどんなことに注意しているの?」といった実践的な内容まで、幅広くご紹介します。

この記事を読めば、あなたも切削加工の基礎知識を知ることで、金属製品がどのように作られているのかを深く理解できるようになるでしょう。

金属加工の切削とは?

切削加工とは、簡単に言うと、金属を削って形を作ることです。例えば、自動車のエンジン部品やスマートフォンの小さなネジ、はたまた大きな機械のフレームまで、これらは全て切削加工によって作られています。

なぜ切削加工が必要なの?

金属は硬く、そのままの形では欲しい形にすることはできません。登場するのが切削加工です。切削加工によって、金属に複雑な形状や寸法を与えることができ、色々な機能を持った製品を作り出すことができます。

切削加工の魅力とは?

切削加工の魅力は、複雑な形状加工と色々な切削加工の種類にあります。ミクロン単位の精度で、複雑な形状を自由自在に作り出すことができ、自動車から航空機、精密機器まで、幅広い分野で活躍しています。素材も金属だけでなく、樹脂や複合材など多岐にわたります。NC工作機械の発展により、自動化が進み、生産効率も大幅に向上しました。

切削加工の魅力は以下の通りです。

- 精密さ:ミクロン単位の精度で加工

- 多様性:旋削、フライス、穴あけなど、色々な加工方法

- 汎用性: 鉄、アルミ、ステンレスなど、色々な金属に対応

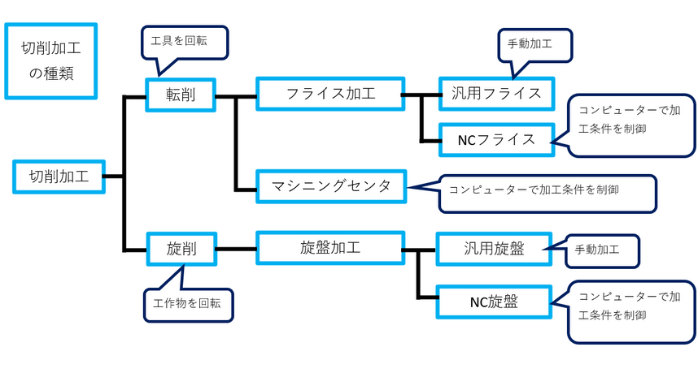

金属加工の切削の種類

金属加工の切削の魅力の一つとして多様性(色々な切削加工の種類)があげられます。なぜこれほど多くの種類の切削加工があるのでしょうか?

それは、作りたい製品によって必要な加工方法が異なるからです。例えば、円筒形の部品を作りたい場合は旋削加工、複雑な形状の部品を作りたい場合はフライス加工といったように、製品の形状や精度に合わせて最適な加工方法を選ぶ必要があるからです。

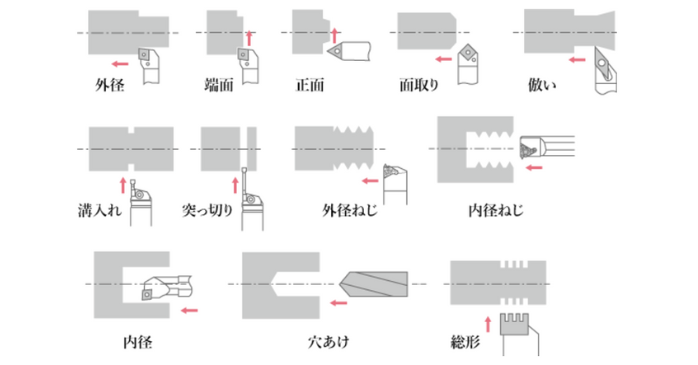

旋削加工とは?

旋削加工とは、金属などの材料を円筒形に回転させながら、刃物で削って形を作る加工方法です。鉛筆を削るように、材料を回転させながら不要な部分を削り取っていきます。自動車のシャフトやねじなど、円筒形の部品を作るのに最適な加工方法です。

出典:さくさく株式会社

マシニングセンタとは?

マシニングセンタは、コンピュータ制御で様々な形状の部品を加工できる、高度な工作機械です。フライスやドリルなど、複数の工具を自動で交換しながら、3次元形状の部品を高精度に作り出すことができます。

CNCと呼ばれる数値制御技術との融合により、マシニングセンタはますます高度化し、複雑な形状の部品を高精度に加工できるようになりました。3DCADデータに基づいて加工プログラムを作成し、自動で加工を行うため、人材不足が深刻化する製造業においても、安定した品質の製品を供給することができます。

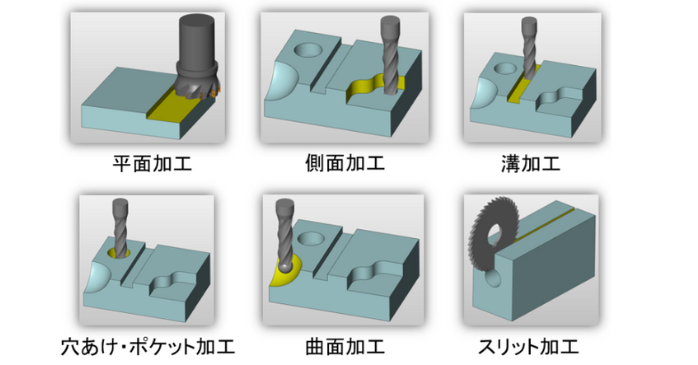

フライス加工とは?

フライス加工とは、回転する刃物を固定されたワークに当てて削る加工方法です。彫刻刀で木を削るように、金属を削って様々な形を作っていきます。平面、溝、複雑な形状など、多様な加工が可能で、自動車部品や機械部品など、幅広い分野で利用されています。

フライス盤と呼ばれる機械を使って行われ、旋削加工と並んで、金属加工の代表的な手法の一つです。

出典:佐渡精密株式会社

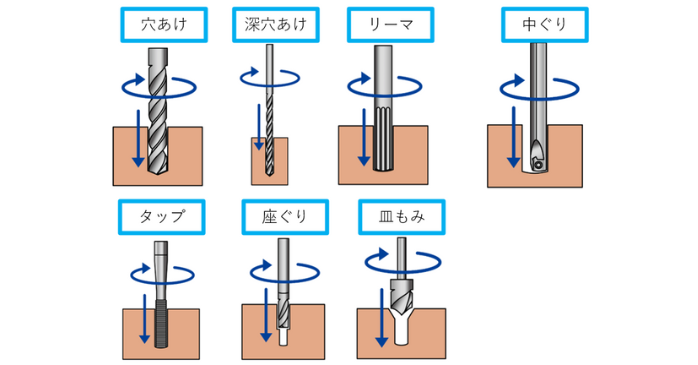

穴あけ加工とは?

穴あけ加工とは、金属やプラスチックなどの材料に穴を開ける加工方法です。ドリルなどの工具を使って、ワークに円形の穴をあけ、ねじ穴やピン穴など、色々な用途に利用されます。

自動車部品や機械部品、そして私たちの身の回りにある多くの製品にも、穴あけ加工が施されています。

ボール盤といった機械を使って行われ、他の切削加工と組み合わせて、より複雑な形状の部品を作ることができます。

出典:株式会社 新進

よく質問されるマシニングセンタとフライス加工の違いって?

マシニングセンタとフライス加工、よく混同されます。実は、どちらもフライスという工具を使って金属を削る加工方法なんです。ほぼ同じと思って問題はありません。

違いは、自動化の度合いです。フライス加工は、人が工具を交換しながら作業を進めます。一方、マシニングセンタは、自動工具交換装置を搭載しており、プログラムに従って複数の工具を自動で交換しながら加工を行います。

つまり、マシニングセンタは、複雑な形状の部品を一度に加工でき、生産効率が大幅に向上するんです。フライス加工は、シンプルな形状の加工や小ロット生産に向いています。

どちらを選ぶかは、加工する部品の形状や数量、精度によって変わってきます。マシニングセンタは、多品種少量生産や複雑な形状の部品加工に、フライス加工は、単純な形状の部品加工に向いています。

金属加工の切削で製作できる部品

金属加工の切削は、私たちの生活を支える多くの製品を生み出すための重要な技術です。自動車のエンジン部品からスマートフォンの小さなネジまで、その用途は多岐にわたります。

高精度な医療機器や複雑な形状の機械部品も、切削加工によって作られています。ミクロン単位の精度で加工できるため、時計の歯車のような小さな部品から、大型機械のフレームのような大きな部品まで、幅広い製品に対応できます。切削加工で製作される部品を紹介していきたいと思います。

機械部品

切削加工は、金属などの材料を工具で削り、色々な形状の機械部品を製作する方法です。旋盤やフライス盤などの工作機械を用いて、図面通りに部品を削り出します。

自動車や精密機器など、身の回りの機械部品には、切削加工でつくられた部品が数多く使われています。

出典:株式会社カドクラ

自動車部品

自動車部品の多くは、切削加工によって生み出されています。エンジンやトランスミッションといった複雑な形状の部品も、高精度な切削加工によって量産されています。

金属を削り出すことで、軽量化と高強度を両立し、燃費の向上や安全性能の向上に貢献しています。NC工作機械を用いた自動化された生産ラインでは、短納期かつ高品質な部品の製造が可能です。

航空機部品

航空機部品の切削加工は、その種類や飛行条件によって、求められる性能が大きく異なります。例えば、小型機ではアルミ合金が広く使用されますが、大型ジェット機では、高温に耐えるチタン合金や、高強度な超合金が採用されます。

特に、エンジン部品や主翼構造物などは、高い応力に耐えるため、複雑な形状の部品を精密に加工する技術が求められます。近年では、5軸加工機など、高度な工作機械の導入により、より複雑な形状の部品を短納期で製作することが可能となっています。

金属加工の切削被加工材の材質

金属加工において、切削加工は、金属材料から様々な形状の部品を削り出す上で最も一般的な方法です。切削加工の成否は、加工対象となる金属材料の材質に大きく左右されます。

金属材料は、特性と切削加工の関係があり、強度、硬度、熱伝導率、加工性など、様々な特性を持ち合わせています。

金属材料の特性と切削関係は以下の通りです。

- 強度が高い材料:工具の摩耗が激しく、加工時間が長くなる傾向

- 硬度が高い材料:工具の破損のリスクが高く、加工が困難

- 熱伝導率が高い材料:工具の温度上昇を抑え、加工精度を向上

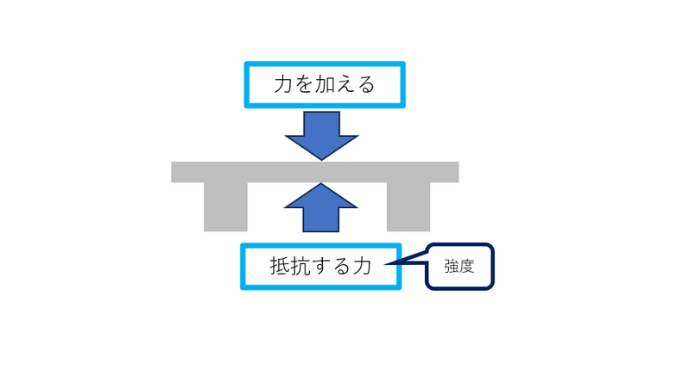

強度と硬度の違いを教えて

よく混同される「強度」と「硬度」ですが、実は全く異なります。

強度は、材料が外部から力を加えられたときに、どれくらいの力で壊れるかを示す尺度です。つまり、壊れにくさを表します。例えば、鉄筋コンクリートの柱は圧縮強度が高く、橋のケーブルは引張強度が高いことが求められます。

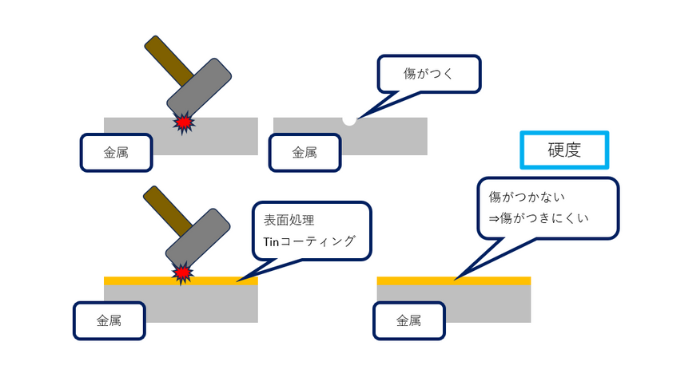

一方、硬度は、材料が傷つきにくさや変形しにくさを表します。ダイヤモンドのように硬い物質は、他の物質を傷つけることができますが、必ずしも強度が高いわけではありません。

イメージとしては、強度が「全体的な丈夫さ」だとすれば、硬度は「表面の硬さ」となります。

金属材料

金属材料は、その強度、硬度、熱伝導率など、切削加工に大きく影響する特性を持ちます。ステンレス鋼は耐食性に優れる一方、硬度が高く加工が難しく、工具寿命を短縮させる可能性があります。

アルミ合金は軽量で加工性が高い反面、強度が不足する場合があります。切削条件は、材料の特性に合わせて切削速度、送り量、切り込み量などを最適化することで、高精度かつ高効率な加工を実現します。

材料の特性を理解し、適切な加工条件を設定することが、高品質な製品を製造するための鍵となります。

プラスチック

プラスチックは、金属と比較して加工性に優れる一方、切削において特有の課題を抱えています。熱による変形、工具の摩耗、バリの発生などが挙げられます。切削速度や送り量を適切に設定しないと、製品品質に悪影響を及ぼす可能性があります。

材質によって硬度や脆性が異なるため、工具や切削条件を最適化することが重要です。プラスチックの種類や形状に合わせて、切削液の使用や冷却方法を工夫することで、高品質な製品を製造することができます。

セラミックス

セラミックスは、高い硬度と耐熱性を持つ一方で、脆性が高く、切削加工が非常に難しい材料です。ダイヤモンド工具など、特殊な工具を用い、低速で慎重に加工を進める必要があります。

切削熱によるクラック発生を防ぐため、冷却が不可欠です。複雑な形状の加工には、CNC加工機を用いることで、高精度な製品を実現できます。セラミックスの特性を理解し、適切な加工条件を設定することで、高機能なセラミック製品の製造が可能となります。

金属加工の切削の業界ごとの製品事例

自動車業界では、エンジン部品やシャシー部品など、高強度かつ高精度な部品が求められます。航空機産業では、軽量で高強度な部品が不可欠であり、チタン合金などの難削材の加工技術が重要です。

電子機器業界では、スマートフォンやパソコンの内部部品など、微細な加工技術が求められます。医療機器業界では、インプラントや手術器具など、生体適合性が高く、高い精度が要求される部品が製造されています。

それぞれの業界で求められる製品の特性に合わせて、切削工具や加工条件が最適化され、多様な切削加工技術が駆使されています。業界ごとの製品事例を紹介していきます。

自動車業界

自動車業界では、エンジン部品やシャシー部品など、高強度かつ高精度な部品が数多く生産されています。アルミ合金や高張力鋼といった色々な材料が用いられ、CNC加工機による複雑な形状の加工が行われています。

軽量化と高剛性の両立が求められる中、複合材料の加工技術も注目されています。また、EV化に伴い、モーター部品やバッテリーケースの加工も重要になってきています。

切削工具や加工条件の最適化により、高品質かつ高効率な生産を実現し、自動車の性能向上に貢献しています。

機械業界

機械業界では、高精度かつ複雑な形状の部品が求められています。CNC加工機の普及により、多品種少量生産に対応できるようになり、自動車や航空機、半導体製造装置など、様々な分野で活用されています。

切削工具の進化も目覚ましく、超硬合金やセラミック製の工具により、難削材の加工も可能になりました。さらに、AIやIoTの導入により、生産効率の向上や品質管理の強化が進んでいます。

切削加工は、現代の機械産業を支える重要な技術であり、今後もその発展が期待されます。

医療機器業界

医療機器は、人の生命に関わる製品であり、高い精度と品質が求められます。インプラントや手術器具など、人体に直接触れる製品は、生体適合性の高い材料を使用し、微細な形状を加工する必要があります。

チタン合金やコバルトクロム合金といった特殊な材料の切削加工には、高度な技術が要求されます。CNC加工機を用いた5軸加工など、最先端の技術が導入され、複雑な形状の部品も高精度に加工されています。また、滅菌や清潔といった衛生面への配慮も欠かせません。

宇宙産業

宇宙産業では、ロケットエンジン部品や人工衛星部品など、極限環境下で機能する高精度な部品が求められます。チタン合金やニッケルベース超合金といった難削材の加工が中心で、高真空や極低温といった過酷な環境下での耐久性も求められます。

CNC加工機を用いた5軸加工など、高度な加工技術が駆使され、微細な形状や複雑な構造の部品も製造されています。また、軽量化が重要な課題であり、複合材料の加工技術も注目されています。

金属加工の切削の注意点

金属切削加工は、製品の形状や機能を決定する上で非常に重要な工程です。しかし、加工条件や工具の選定を誤ると、製品に不良が発生したり、加工時間が長引いたりする可能性があります。

切削加工における主な注意点は以下の通りです。

| 注意点 | 詳細 | 影響 | 対策 |

| 工具の選定 | 加工材料の硬さに合わす | 工具破損、製品傷、加工精度低下 | カタログ参照、経験に基づく選択 |

| 切削条件 | 切削条件、送り速度 | バリ発生、寸法精度低下 | シュミレーション、切削条件表 |

| 冷却 | 切削熱の除去 | 工具摩耗、製品変形 | 冷却液の使用、加工速度の調整 |

| 振動 | 機械の剛性、工具取付状態 | 振れ、工具破損、加工精度低下 | 機械の点検、調整、工具の固定確認 |

| バリ | 切削後の余分な部分 | 製品外観不良、安全性の低下 | バリ取り作業、加工条件の見直し |

加工精度

切削加工における加工精度は、製品の性能を左右する重要な要素です。CNC加工機の登場により、かつては不可能だった高精度な加工が可能になりました。ミクロン単位の寸法精度を実現し、複雑な形状の部品も高品質に仕上げることができます。

加工精度を高めるためには、機械の精度はもちろん、工具の選定、切削条件の設定、オペレーターの技術など、様々な要素が関わってきます。特に、熱変形や振動は、加工精度に大きな影響を与えるため、これらの要因を抑制する対策が重要です。

表面品質

製品の表面品質は、その外観だけでなく、製品の耐久性や機能性にも大きく影響します。切削加工では、鏡面仕上げのような美しい表面から、機能性表面と呼ばれる、潤滑性や耐摩耗性を高めるための表面まで、様々な表面品質を実現できます。

表面品質に影響を与える要素は様々です。工具の形状や材質、切削速度、冷却液の種類など、最適な組み合わせを見つけることが重要です。

加工時間

切削加工における加工時間は、生産コストや納期に直結する重要な要素です。加工時間を短縮するためには、切削速度や送り速度を上げる、高性能な工具を採用する、最適な切削条件を設定するなどの工夫が考えられます。

近年では、CNC加工機の性能向上や切削工具の進化により、大幅な加工時間の短縮が可能になりました。また、シミュレーション技術を活用することで、事前に加工時間を予測し、最適な加工計画を立てることも可能です。加工時間の短縮は、企業の競争力向上に不可欠です。

コスト

切削加工におけるコストは、企業の収益に直結する重要な要素です。コストを削減するためには、加工時間の短縮、工具寿命の向上、材料の最適化など、様々な工夫が必要です。

CNC加工機の導入や自動化による人件費の削減、工具の適切な選定による工具寿命の向上、材料の選定の見直しによる材料費の削減など、コスト削減のための取り組みは多岐にわたります。

コスト削減と品質の両立は、切削加工における永遠のテーマです。コストを削減しつつ、高品質な製品を製造するためには、最新の技術やノウハウを積極的に取り入れることが重要です。

金属加工の切削加工品を設計する際のポイント

切削加工品の設計は、製品の機能や品質を左右する重要な工程です。設計段階で加工性を考慮することで、コスト削減や納期短縮に繋がります。材料の選定、形状の最適化、公差の設定など、切削加工の知識を設計に活かすことが重要です。

切削加工のシミュレーションを活用することで、設計段階で加工性を評価し、設計の最適化を図ることができます。また、3D-CADを用いた設計により、形状の複雑化に対応し、より高度な製品を設計することが可能になります。

設計段階での工夫は、高精度かつ高品質な製品の製造に不可欠です。切削加工の知識を深め、設計に活かすことで、より良い製品を生み出すことができます。

加工性の良い設計

加工性の高い設計は、切削加工における生産効率を大幅に向上させます。形状をシンプルにする、材料の選定を工夫するなど、設計段階での工夫が加工時間の短縮や工具寿命の向上に繋がります。

3D-CADを活用することで、設計段階で加工性をシミュレーションし、最適な設計へと繋げることができます。また、標準部品の活用やモジュール化も、加工性を高める有効な手段です。

加工性の良い設計は、コスト削減にも貢献します。設計段階から加工性を意識した設計に取り組んでみてください。

公差の設定

公差の設定は、製品の精度を確保するために欠かせない設定です。公差が厳しすぎるとコストが上昇し、緩すぎると製品の機能が損なわれる可能性があります。切削加工では、材料の特性や加工方法、製品の用途などを考慮し、最適な公差を設定する必要があります。

公差の設定には、寸法公差だけでなく、形状公差や位置公差など、様々な種類があります。3D-CADを用いれば、これらの公差を視覚的に確認し、設計段階から公差に関する検討を行うことができます。

公差の設定は、製品の品質を左右する重要な要素です。公差に関する知識を深め、最適な公差を設定することで、高品質な製品を製造することができます。

表面処理

切削加工で生み出された製品の表面は、そのままでは様々な環境下での使用に耐えられません。そこで表面処理が重要になります。表面処理は、製品の耐食性、耐摩耗性、外観などを向上させ、製品の寿命を延ばし、付加価値を高めます。

メッキ、塗装、熱処理など、表面処理の方法も様々です。材料や用途に合わせて最適な表面処理を選択することで、製品の性能を最大限に引き出すことができます。

表面処理は、単に製品の保護だけでなく、機能性やデザイン性を付加する役割も担っています。切削加工と表面処理を組み合わせることで、より高品質な製品を生み出すことができます。

表面処理について下記の記事も参考にしてください。

金属加工の表面処理ってどんなものがあるの?表面処理屋さんが解説

熱処理

熱処理は、金属の内部構造を変化させることで、強度、硬度、靭性などの機械的性質を向上させる重要な処理です。切削加工された部品に熱処理を施すことで、製品の寿命を延ばし、より高い信頼性を実現することができます。

焼入れ、焼き戻し、焼なましなど、熱処理の方法も様々です。材料や用途に合わせて最適な熱処理を選択することで、製品の性能を最大限に引き出すことができます。

リョーユウ工業にご相談ください

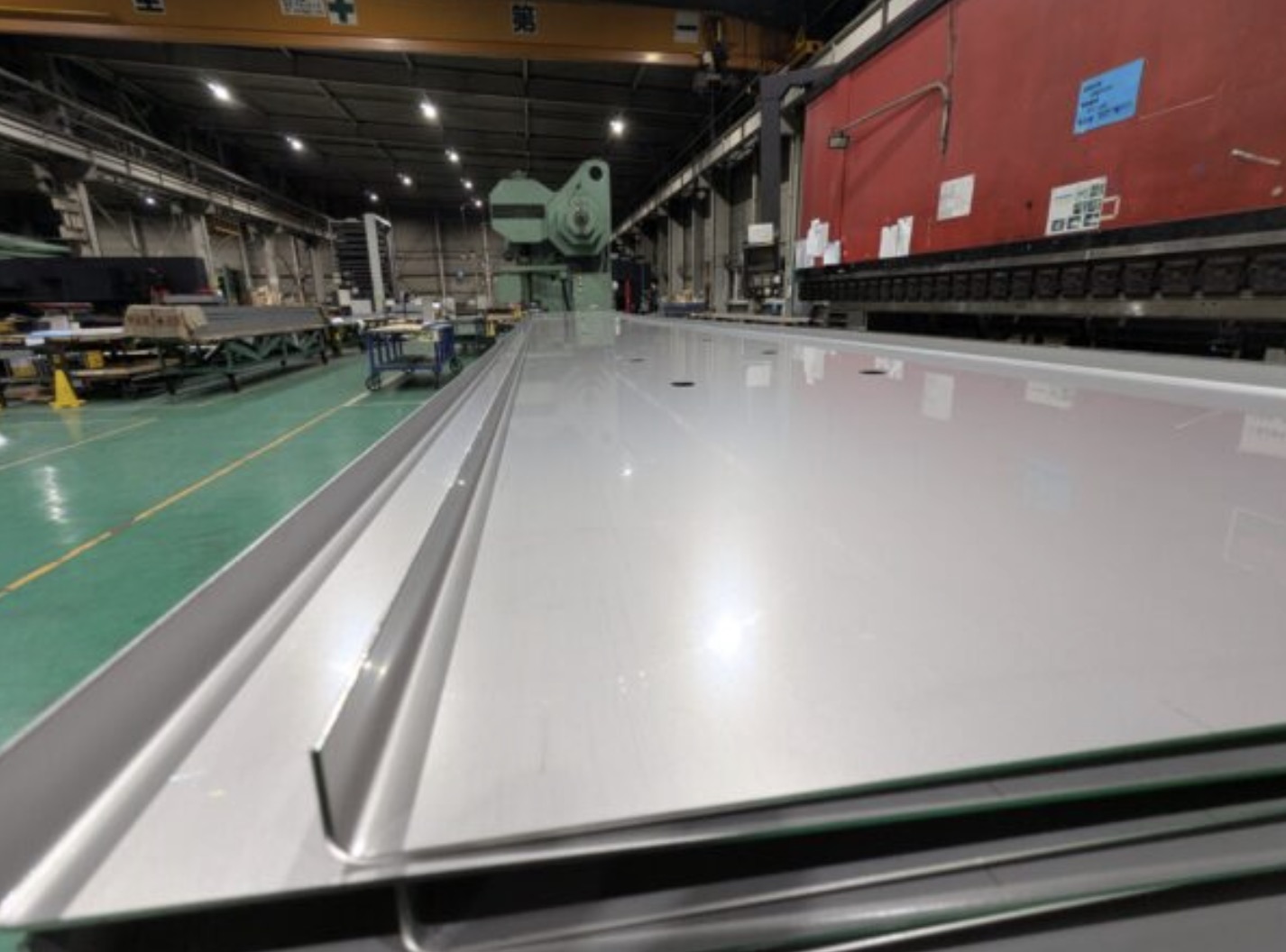

リョーユウ工業では、主にシャーリング(切断)加工、タレットパンチ加工、プレーナー加工、レーザー加工、曲げ加工、面取り加工、溶接加工を行っています。塗装に関しても協力会社を通じて対応することが可能です。

リョーユウ工業の技術

リョーユウ工業は、年間50,000件もの加工実績があり、幅広い素材や形状に対応できることが強みです。また、最新の設備を導入しており、高精度な加工が可能です。さらに、小ロットから大ロットまで対応できるため、様々なニーズに対応できます。

- シャーリング(切断)加工

- タレットパンチ加工

- プレーナー加工

- レーザー加工

- 曲げ加工

- 面取り加工

- 溶接加工

他社で断られた案件でも、リョーユウ工業なら解決できるかもしれません。リョーユウ工業に依頼しても駄目なら他でもできない最大の信頼をもらえる会社を目指しています。

金属加工の切削まとめ

切削加工は、金属を削り出して製品を作る金属加工技術です。自動車や航空機など、様々な製品に使われています。精密さ、多様性、汎用性が特徴で、ミクロン単位の精度や複雑な形状も実現できます。

設計では、加工性を考慮し、形状や材料を工夫することで、コストを削減し、生産効率を向上させることができます。また、公差の設定や表面処理、熱処理といった工程を経て、高品質な製品が生まれます。

材料や製品によって加工条件や工具が異なるため、経験と知識に基づいた適切な選択が重要です。切削加工を深く理解し、適切に活用することで、高品質な製品を効率的に製造することができます。

金属加工の豆知識一覧に戻る