ステンレスの切削加工は難しいと感じていませんか? この記事では、ステンレスの特徴から、加工硬化や熱伝導率の低さといった問題を解決するための最適な方法まで、基礎から解説します。

製品の精度を向上させるための切削加工の技術や、適切な工具の選択方法を学び、日々の作業に活かしましょう。

ステンレス鋼の基本知識と特徴

ステンレス鋼と聞くと「加工が難しい」というイメージはありませんか? しかし、その特性を理解すれば、切削加工の精度を向上させることができます。

ステンレス鋼がどのような材料で、なぜ切削が難しいのか、その理由となる特徴を解説します。種類ごとの特性を学び、日々の作業に活かしていきましょう。

ステンレス鋼とは何か

ステンレス鋼は鉄にクロムを含有させた合金で、優れた耐食性と強度を持つ金属材料です。SUS304等の種類があり、オーステナイト系が一般的に採用されています。

切削加工や溶接が可能ですが加工硬化しやすく、専用工具や技術が必要となります。熱伝導率が低く耐熱性に優れるため、幅広い用途で使用される高機能素材として製造業界で重要な地位を占めています。

最適なステンレス加工業者の見つけ方について書かれている記事を紹介します。

ステンレスの種類と特徴

ステンレスの加工をスムーズに進めるためには、まずステンレス鋼の種類ごとの特徴を理解することが必要です。一般的に使用されるステンレスは、オーステナイト系、マルテンサイト系、フェライト系などに分類されます。

ステンレス鋼の特徴は以下の通りです。

| 種類 | 代表的な鋼種 | 主な特徴 |

| オーステナイト系 | SUS304など | 加工硬化が発生しやすい、熱伝導率が低い。磁性はない。 |

| マルテンサイト系 | SUS420J2など | 焼入れによって強度が高くなる。磁性がある。 |

| フェライト系 | SUS430など | クロムを主成分とし、ニッケルをほとんど含まない。加工硬化がほとんど発生しない。磁性がある。 |

切削加工における注意点

ステンレス鋼の切削加工を行う際、特に注意すべき点がいくつかあります。特性を理解し、正しい方法で作業することで、切削加工の精度を向上させ、より良い製品の製作につなげることが可能になります。

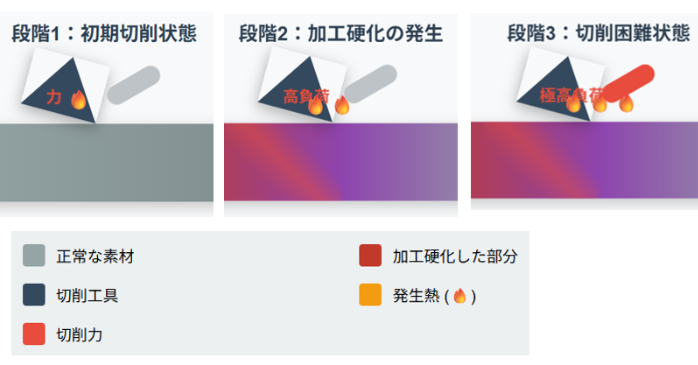

加工硬化

ステンレスは加工硬化が発生しやすいため、切削面の硬度が高まり、工具の摩耗を早めてしまう可能性があります。これを防ぐには、一度決めた切削速度や送り量を変えずに作業を続けることが重要です。

熱伝導率が低い

ステンレス鋼は熱伝導率が低いため、切削時に発生する熱がこもりやすく、工具や製品に悪影響を与えかねません。そのため、耐熱性に優れた工具の選択と、適切な切削油の使用が必要となります。

これらの特性を理解し、正しい方法で作業することで、切削加工の精度を向上させ、より良い製品の製作につなげることが可能になります。

ステンレス鋼の切削加工における課題

ステンレス鋼の切削加工は「なぜこんなに難しいのか」と感じるかもしれません。その主な課題は加工硬化と熱伝導率の低さです。切削時に加工硬化が発生すると、素材が硬くなり工具の摩耗が早まるだけでなく、製品の精度にも影響します。

また、熱伝導率が低いため、切削時の熱が工具や部品にこもりやすく、刃物の寿命を縮める原因となります。これらの特性を理解し、適切な方法で作業することが、高品質な製品を製作するために必要不可欠です。

加工硬化

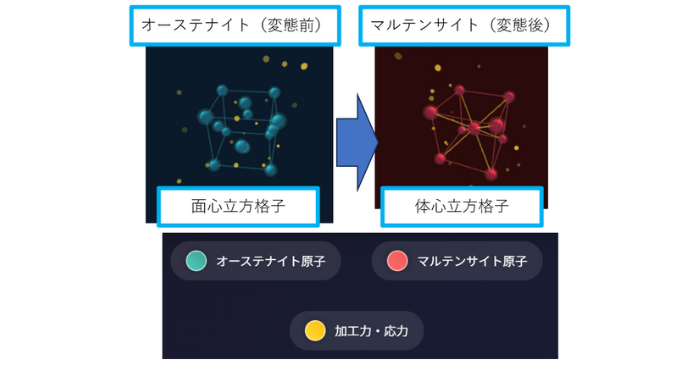

オーステナイト系ステンレス鋼に加工硬化が多く見られるのは、結晶構造が原因です。このステンレス鋼は、本来高温でしか安定しない「面心立方格子」という結晶構造を、ニッケルなどの合金元素を加えることで常温でも維持しています。

加工硬化のメカニズム

切削加工などの物理的な力や熱が加わると、不安定な結晶構造が「体心立方格子」を持つマルテンサイトという硬い組織に変化します。この現象を「加工誘起マルテンサイト変態」と呼びます。

この変態によって製品の表面が硬化し、次の切削がさらに難しくなります。この硬化した部分は非磁性から磁性を持つようになるのも特徴です。

熱伝導率の低さ

ステンレス鋼の加工では熱の扱いに注意が必要です。ステンレスは一般的な鉄やアルミなどの金属と比べて熱伝導率が低く、切削時に発生する熱がこもりやすいという特徴があります。

この熱が工具に集中し、刃先の温度を高くすることで、工具の摩耗や破損につながります。また、製品の熱ひずみも発生しやすくなります。これを防ぐためには、熱に優れた工具の選択や、適切な切削油の使用、切削速度の調整といった方法が重要です。

熱伝導のメカニズム

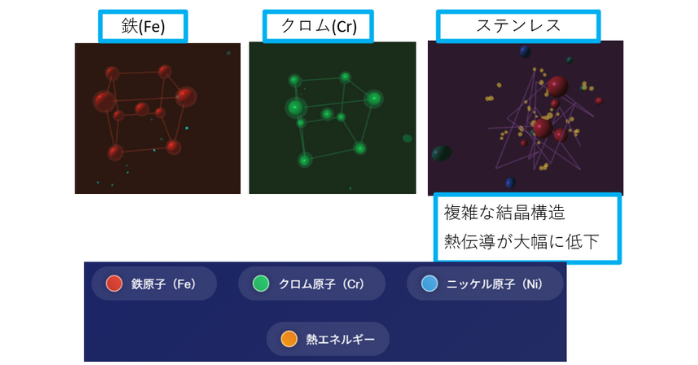

金属における熱の伝わり方は、主に自由電子の移動と原子の振動(格子振動)によって起こります。自由電子が多い金属ほど熱伝導率は高くなります。

ステンレス鋼は、鉄にクロムやニッケルなどを加えた合金です。これらの合金元素が自由電子の流れを妨げるため、熱伝導率が低下します。特にオーステナイト系ステンレス鋼(SUS304など)は、ニッケルを多く含むため、熱伝導率が特に低いという特徴があります。

これは、ニッケルが自由電子の動きを強く阻害し、熱を伝えにくくするためです。そのため、切削加工の際には、刃先に熱がこもりやすく、工具の摩耗や破損につながりやすくなります。

粘り強さ

ステンレス鋼の加工ではその「粘り強さ」も大きな課題です。特にオーステナイト系のステンレスは、切削時に切りくずが長くつながりやすいため、工具に絡みついて加工面を傷つけたり、切削の邪魔になったりすることが多くあります。

この特性により、仕上げの精度が低下し、製品の品質に影響が出ることがあります。適切な切削速度や送り速度を選択し、切りくずを細かく切断する方法を用いることが必要です。

粘り強さのメカニズム

ステンレス鋼、特にオーステナイト系の粘り強さは、その材料の延性と加工硬化しやすい性質に起因します。粘り強さとは、材料が破壊されるまでに塑性変形(元の形に戻らない変形)する能力が高いことを指します。

オーステナイト系ステンレス鋼は、引張強度が高く、よく伸びる特性を持っています。切削時、工具が素材に食い込むと、熱と力が加わり、加工硬化が発生します。これにより、素材の強度が一時的に上昇し、工具が切削した部分が硬くなります。

この硬化した部分が次の切削を妨げ、切りくずが切断されにくくなります。その結果、切りくずがまるでガムのように伸びてしまい、長くつながる現象が発生します。

ステンレス鋼の切削加工の対策

ステンレスの切削加工の課題には、適切な対策を講じることが必要です。まず、工具の選択が重要で、耐熱性や耐摩耗性に優れた工具を使用することで、熱や加工硬化の影響を抑えることができます。

また、熱を効率的に逃がすため、切削油を十分に使用し、工具と製品の温度上昇を防ぐことも重要です。さらに、送り速度を高くすることで、加工硬化が発生する前に切削を終え、精度の高い仕上げを目指すという方法も有効です。

加工硬化に対する工具の選択

ステンレス鋼の加工硬化は、工具の選択で影響を大きく抑えることが可能です。加工硬化しやすいオーステナイト系のステンレスには、耐熱性と耐摩耗性に優れた超硬工具やサーメットといった高い硬度を持つ工具の使用が必要です。

これらの工具は、熱による硬度の低下が少なく、加工面の硬化に負けずに切削を続けることができ、製品の精度向上につながります。適切な工具を選択することは、切削加工の効率とコストを向上させるための技術の一つです。

金属加工の最適化とコストに書かれている記事を紹介します。

加工硬化に対する工具の種類

加工硬化の影響を最小限に抑え、製品の品質を向上させるために、材料の種類に合わせた工具の選択が重要です。

ステンレス鋼の種類別による工具の種類は次の通りです。

| ステンレス鋼の種類 | 代表的な鋼種 | 主な加工硬化の特性 | 推奨される工具と特徴 |

| オーステナイト系 | SUS304など | 加工硬化が最も発生しやすい。 | 超硬工具:高い硬度と耐摩耗性。 サーメット:超硬工具よりも優れた耐熱性。 |

| フェライト系 | SUS430など | 加工硬化がほとんど発生しない。 | ハイス鋼:汎用的でコストが低い。超硬工具:より高精度や高速度での加工用。 |

| マルテンサイト系 | SUS420J2など | 焼入れによって高い硬度を持つ。 | 超硬工具:高硬度材の切削に適しており、刃先が欠けにくい強靭なタイプが必要。 |

熱伝導率に対応する切削油の使用

ステンレス鋼の熱伝導率の低さによる熱の蓄積は、切削加工における大きな課題です。この問題を解決するためには、適切な切削油の使用が不可欠となります。

切削油は、切削点での熱を効果的に奪い、工具や製品の温度上昇を抑えるだけでなく、工具と材料間の潤滑性を向上させる役割も果たします。特に高い潤滑性と冷却性能を持つ切削油を選択することで、工具の摩耗を低減し、製品精度の向上につながります。

適切な切削油の選択と使用方法を習得することは、ステンレス加工の効率を向上させるための重要な技術です。

油性切削油

ステンレス鋼の切削加工には、塩素系添加剤を多く含む不水溶性切削油(油性切削油)や、極圧添加剤を配合したエマルション型水溶性切削油が特に効果的です。

ステンレス鋼の切削加工における切削油の種類と特徴をまとめてみました。

| 種類 | 特徴 | 主な役割 |

| 油性切削油 (不水溶性) | 塩素系添加剤を多く含む。 | 高い潤滑性により、加工硬化を抑制し、工具の摩耗を低減します。 |

| 水溶性切削油 (エマルション型) | 油性に比べて冷却性能が優れている。極圧添加剤を多く含むタイプが有効。 | 熱の蓄積を防ぐ冷却と、潤滑性の両方のバランスを取ります。 |

粘り強さに対する切削条件の設定

ステンレスの加工では、その粘り強さに対処するために切削条件の設定が重要です。一般的に、切削速度を遅くすると加工硬化が発生しやすくなるため、高い切削速度を採用し、熱を効率的に逃がすことが必要です。

また、送り速度を高く設定することで、切りくずを細かく切断し、工具への切りくずの絡みつきを防ぐことができます。これらの方法を適切に用いることで、工具への負荷を低減し、製品の精度を向上させることが可能になります。

ステンレス鋼の種類別による切削条件

ステンレス鋼の種類別に一般的な切削速度の目安を以下に示します。ただし、これはあくまで目安であり、使用する工具の種類、切削の深さ、送り量、使用する切削油、機械の剛性など、さまざまな要因によって最適な条件は異なります。

ステンレス鋼の種類別の切削条件は次の通りです。

| 種類 | 代表的な鋼種 | 一般的な切削速度 (m/min) | 主な特徴と注意点 |

| オーステナイト系 | SUS304, SUS316 | 100〜180 | 加工硬化や熱がこもりやすい。低速から始めるか、高速で一気に加工する方法も採用されます。 |

| フェライト系 | SUS430 | 150〜250 | 加工硬化がほとんど発生せず、切削が比較的容易です。オーステナイト系よりも高い速度を使用できます。 |

| マルテンサイト系 | SUS420J2 | 80〜150 | 焼入れによって高い硬度を持ち、切削が難しいです。工具の摩耗を防ぐため、切削速度は比較的遅く設定します。 |

これらの数値は初期設定の目安として使用し、実際の作業で工具や製品の状態を確認しながら最適な条件を見つけていくことが重要です。新しい工具や材料を使用する際は、まず低速からテストを行い、少しずつ速度を上げていくことをお勧めします。

リョーユウ工業にご相談ください

リョーユウ工業では、主にシャーリング(切断)加工、タレットパンチ加工、プレーナー加工、レーザー加工、曲げ加工、面取り加工、溶接加工を行っています。塗装に関しても協力会社を通じて対応することが可能です。

リョーユウ工業の技術

リョーユウ工業は、年間50,000件もの加工実績があり、幅広い素材や形状に対応できることが強みです。また、最新の設備を導入しており、高精度な加工が可能です。さらに、小ロットから大ロットまで対応できるため、様々なニーズに対応できます。

- シャーリング(切断)加工

- タレットパンチ加工

- プレーナー加工

- レーザー加工

- 曲げ加工

- 面取り加工

- 溶接加工

他社で断られた案件でも、リョーユウ工業なら解決できるかもしれません。リョーユウ工業に依頼しても駄目なら他でもできない最大の信頼をもらえる会社を目指しています。

ステンレス加工の金属加工におけるまとめ

ステンレス鋼の加工は難しいと感じるかもしれませんが、知識と技術があれば克服できます。ステンレスの加工硬化や熱伝導率の低さといった特徴を理解し、適切な工具や切削油を選択することが重要です。

それぞれのステンレスの種類に合わせた切削条件を設定することで、加工精度を向上させ、より良い製品を製作することが可能になります。日々の作業を通じて技術を磨き、効率と品質の両方を向上させていきましょう。

金属加工の豆知識一覧に戻る