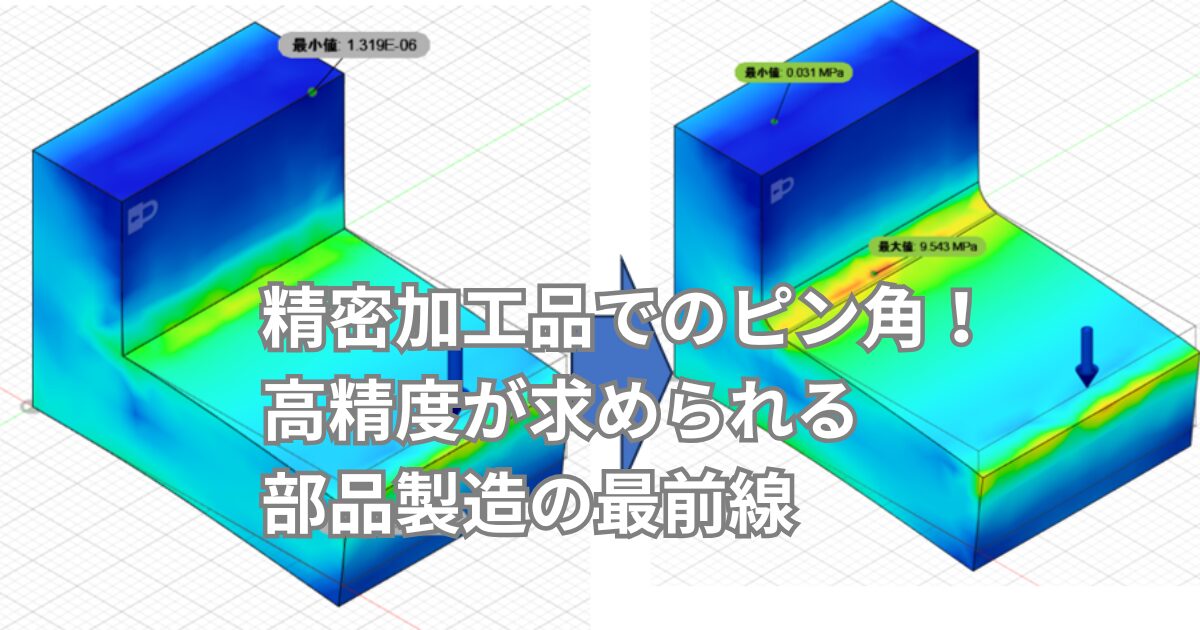

精密加工品におけるピン角は、その製品の性能を左右する重要な要素です。高精度が求められる部品製造の最前線では、適切な加工方法の選定が不可欠です。

この記事では、切削加工をはじめとする様々な加工方法と技術について解説します。複雑な形状への対応や、ピン角の発生を抑えるための対策、そして設計時の注意点まで、製造会社が提供する情報を基に紹介します。

高精度なピン角加工品の製造をご検討の企業様や、関連作業に携わる方々にとって必要な情報を網羅していますので参考にしてくだい。

金属ピン角に関する基本知識

金属ピン角の加工において、その目的と特徴を理解することは非常に重要です。適切な工具や旋盤、刃物を使用することで、高精度な部品を効率的に製造することが可能になります。コストや時間を考慮し、最適な加工方法を選択することが必要です。

ピン角とは何か

ピン角とは、主に切削加工によって製品や部品に作られる、鋭利な角や隅の部分を指します。その形状は、設計や加工方法、使用する工具によって様々です。

高精度な部品の製造においては、このピン角の処理が非常に重要となります。不適切なピン角は、強度の低下やバリの発生、さらには製品の機能にまで影響を及ぼす可能性があります。

ピン角の役割

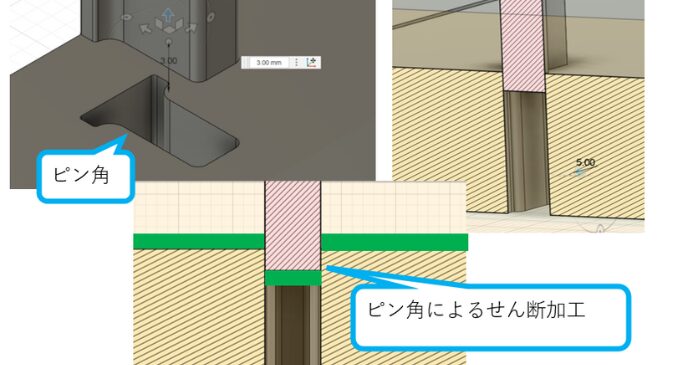

ピン角の主な目的は、機械部品同士を強固かつ正確に接合することです。これにより、装置全体の安定性と機能性を高めます。具体的な役割としては、部品の位置決め、回転防止、せん断力や引張力の伝達などが挙げられます。

例えば、モーターとギアボックスを連結する際にピン角を使用することで、正確な動力伝達を可能にします。

こちらの記事でも金型によるせん断加工が書かれているので紹介します。

ピン角の加工に必要な道具

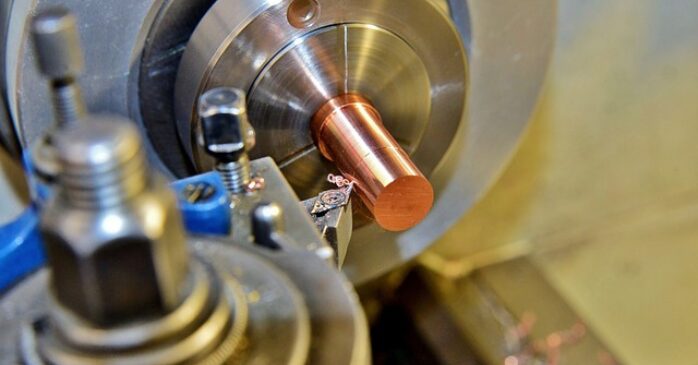

ピン角の加工には、適切な工具の使用が必要不可欠です。主な道具としては、高精度な切削が可能な旋盤が挙げられます。旋盤には様々な種類がありますが、ピン角の形状や材質に合わせた刃物を入れ替えることで、多様な加工に対応できます。

これらの工具を適切に選択し使用することで、作業は格段に容易になります。例えば、超硬刃物はステンレスなどの硬い材質にも対応し、加工時間の短縮とコスト削減に貢献します。適切な道具選びが、効率的かつ高品質なピン角製造の鍵となります。

ピン角加工の方法と技術

ピン角の加工には、高精度を必要とする様々な方法と技術が存在します。主要な方法として切削加工が挙げられ、正確な寸法と形状を作る上で不可欠な工程です。

この作業は専門的な知識と設備を持つ企業や会社によって行われます。特に精密なピン角の製造においては、熟練した技術者の経験が品質を大きく左右します。

一般的なピン角加工手法

ピン角の加工は、いくつかの工程を経て行われます。まず、切削加工によって製品の原型を作る作業が必要です。この際、精度を高めるために、適切な工具と設備を使用し、熟練した技術者が作業を行います。

特に、寸法や形状の正確性が求められる精密加工においては、ミクロン単位での調整が必要となります。加工後には、製品の耐久性向上や美観を目的とした塗装が施される場合もあります。

CNCによる精密ピン角加工

NC(数値制御)技術は、精密なピン角の製造において不可欠です。この技術により、コンピューター制御で切削加工を行い、人の手では困難なミクロン単位の高精度な製品を作ることが可能になります。

精度の高さは、製品の機能性や耐久性に直結し、最終製品の品質を大きく左右します。例えば、医療機器や航空宇宙部品など、極めて高い信頼性が求められる分野では、NC加工による精密なピン角が使用されています。

こちらの記事でもNC加工に関する記事が書かれているので紹介します。

レーザー加工におけるピン角の処理

レーザー加工は、非接触で高精度な切削を行えるため、ピン角の処理において注目されています。熱影響が少なく、複雑な形状でも正確に加工できる点が大きな特徴です。これにより、従来の切削加工では難しかった微細なピン角も実現可能になりました。

ピン角のトラブルとその対策

ピン角の加工では、形状の不正確さ、寸法の違い、強度不足といったトラブルが発生する可能性があります。これらの問題は、製品の機能不全や寿命低下に直結するため、適切な対策が必要です。

例えば、サイズや形状の違いは、切削方法の誤りや工具の摩耗が原因となる場合があります。

ピン角による部品品質の影響

ピン角は、部品の品質に直接影響を与える重要な要素です。まず、形状の不正確さは、部品同士の適合不良や機能不全を引き起こす可能性があり、注意が必要です。設計図面と比較し、寸法が正確であるかを再確認することは、品質保証の上で不可欠です。

さらに、部品が使用される環境下での強度が確保されているかを確認するため、適切なテストを実施することが重要です。もし問題が発見された場合は、形状や寸法の変更を含めた再設計を検討し、品質向上に努める必要があります。

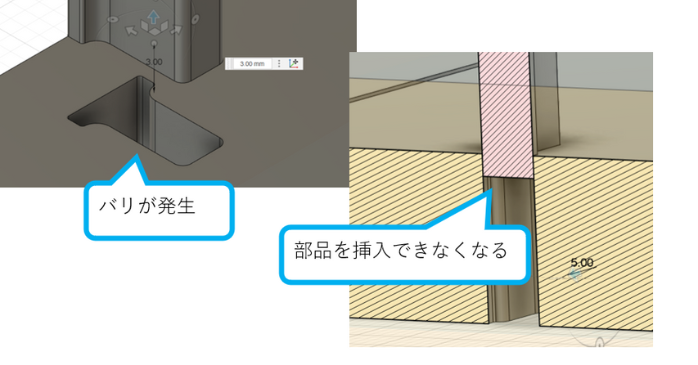

バリとピン角の関係

バリは、加工時に発生する不要な突起であり、ピン角の品質に大きく影響します。まず、バリのサイズを確認することが重要で、微細なものでも製品の機能低下や組付け不良を引き起こす可能性があります。

関連するトラブルとしては、寸法不良、表面粗さの悪化、強度不足などが挙げられます。バリとピン角の違いを明確に理解することで、適切な除去方法や予防策を講じることができます。例えば、切削条件の最適化や工具の選定により、バリの発生自体を抑えることが可能です。

効果的なバリ取りの方法

効果的なバリ取りには、いくつかの方法があります。手作業による研磨やブラッシング、振動バレル研磨、電解研磨などが挙げられます。これらの方法は、ピン角の材質や形状、バリのサイズによって使い分けられます。

より高精度な仕上がりを求める場合や、大量の部品を処理する場合は、専門のバリ取りサービスの利用を検討することも有効です。作業の流れを事前に整理し、各工程での確認ポイントを設けることで、効率的にバリ取りを行い、最終的な部品の品質向上に繋げることが可能です。

ピン角の設計時の注意点

ピン角の設計時には、いくつかの注意点があります。まず、使用する部品の材質を慎重に検討することが重要です。アルミやステンレスなどの素材はそれぞれ異なる特性を持つため、製品の用途や必要な強度に対応した材質を選びましょう。

また、ピン角の先端や隅の部分の形状は、加工のしやすさやバリの発生に影響します。エンドミルなどの加工設備の能力も考慮に入れ、無理のない設計を心がける必要があります。

部品設計でのピン角回避策

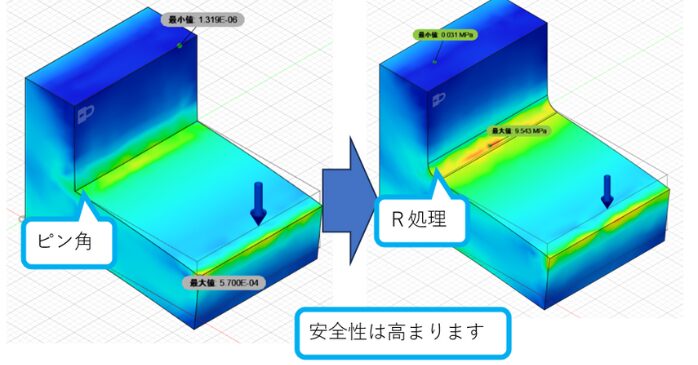

部品設計においてピン角を回避するためには、先端の形状に工夫を凝らすことが重要です。鋭利な部分を極力減らし、R(丸み)をつけることで、応力集中を防ぎ、部品の強度を向上させることが可能です。

また、使用する設備や工具の選定も重要で、ピン角の発生を抑えることに対応したものを選ぶ必要があります。設計段階でピン角の影響を考慮し、フィードバックを得て設計を見直すことで、後工程での手戻り(戻る)を減らし、全体のコストと時間を削減できます。

ピン角加工における材質選定

ピン角加工では、材質の選定が加工精度と効率に直結します。特に、アルミとステンレスはそれぞれ異なる特性を持つため、その理解が不可欠です。例えば、アルミは比較的軟らかく加工しやすい一方で、ステンレスは硬度が高く、適切なエンドミルの選定が重要となります。

素材の特性に合わせたエンドミルを選ぶことで、加工時のバリ発生を抑制し、高精度な仕上がりを実現できます。迷った際は、専門家への相談を通じて、製品に最適な材質と加工方法を見つけることが成功の鍵となります。

ピーク性能を維持するための設計手法

ピーク性能を維持する設計には、まずその概要を明確にすることが重要です。どのような性能を目指すのかを具体的に定義し、開発プロセスにおける問題発生の可能性を予測します。例えば、ピン角の発生が性能に影響を与える場合、その解決策を設計段階で検討する必要があります。

依頼内容を詳細に確認し、必要な要素をすべて盛り込むことで、より効果的な設計が実現できます。これにより、後工程での手戻りを減らし、製品の品質と効率を向上させることが可能になります。

リョーユウ工業にご相談ください

リョーユウ工業では、主にシャーリング(切断)加工、タレットパンチ加工、プレーナー加工、レーザー加工、曲げ加工、面取り加工、溶接加工を行っています。塗装に関しても協力会社を通じて対応することが可能です。

リョーユウ工業の技術

リョーユウ工業は、年間50,000件もの加工実績があり、幅広い素材や形状に対応できることが強みです。また、最新の設備を導入しており、高精度な加工が可能です。さらに、小ロットから大ロットまで対応できるため、様々なニーズに対応できます。

- シャーリング(切断)加工

- タレットパンチ加工

- プレーナー加工

- レーザー加工

- 曲げ加工

- 面取り加工

- 溶接加工

他社で断られた案件でも、リョーユウ工業なら解決できるかもしれません。リョーユウ工業に依頼しても駄目なら他でもできない最大の信頼をもらえる会社を目指しています。

金属ピン角まとめ

この記事では、金属ピン角の加工に必要な情報を紹介しました。製品の設計段階から、材質選定(アルミ、ステンレスなどの素材)、切削加工の方法、エンドミル等の工具の使用、そして精密加工における高精度の実現までを解説しました。

ピン角の発生を抑え、正確な形状と寸法を得るための注意点や、トラブルとその対策について紹介しました。

金属加工の豆知識一覧に戻る