金属製品の表面は、なぜこんなに光沢があるのでしょうか?そして、あの滑らかな手触りはどのように作られているのでしょうか?その答えは、研磨加工にあります。この記事では、研磨加工の基礎から、様々な研磨方法、そしてその魅力についてご紹介します。

Contents

金属加工の研磨加工って何?

金属の研磨加工とは、金属表面を滑らかにし、光沢を出す加工のことです。 砥石やバフなどを使って、金属の表面を削り、微細な凹凸をなくすことで、美しい外観に仕上げます。研磨によって、製品の耐久性向上や、指触りの改善、さらには機能性の向上も期待できます。

例えば、ステンレス製品の鏡面仕上げや、自動車部品の表面処理などが代表的な例です。研磨の種類は、使用する工具や材料、加工の目的によって様々で、砥石研磨、バフ研磨、バレル研磨などがあります。

研磨加工とは?

研磨加工とは、金属の表面を滑らかにしたり、光沢を出したりする加工のことです。例えば、ステンレスの食器のツルツルした表面や、車のボディのピカピカした塗装は、研磨加工によって作られています。

研磨には、砥石を使って磨いたり、バフと呼ばれる布のようなもので磨いたりするなど、様々な方法があります。研磨することで、製品の見た目だけでなく、耐久性や機能性も向上させることができます。一言で言うと、研磨加工は、金属製品を美しく仕上げるための技術です。

金属加工の研磨と研削の違いって何?

研磨と研削、どちらも金属の表面を加工する技術ですが、目的や方法が異なります。研磨は、金属の表面を滑らかにし、光沢を出して美しい外観にすることを目的とします。砥石やバフを使って、丁寧に表面を磨きます。鏡面仕上げなど、見た目を重視する加工に多く使われます。

研削は、金属の表面を削って、寸法を正確にしたり、形状を加工したりすることを目的とします。砥石を高速回転させて、金属を削り取ります。機械部品の加工など、精度が求められる加工に多く使われます。

一言で言うと

- 研磨は、美しさのために磨く

- 研削は、形を作るために削る

金属加工の研磨加工の必要性って何?

金属加工の研磨加工は、製品の表面を滑らかにしたり、光沢を出したりする加工のことですが、単に見た目を良くするためだけに行うものではありません。研磨加工が必要な理由は大きく分けて3つあります。

研磨加工による見た目の向上

製品に光沢を与え、美しい外観にすることで、商品の価値を高めたり、ブランドイメージを向上させたりすることができます。

研磨加工による耐久性の向上

表面を滑らかにすることで、汚れが付きにくくなり、サビや腐食を防ぐ効果があります。結果として、製品の寿命を延ばすことにつながります。

研磨加工による機能性の向上

表面を平滑にすることで、摩擦を減らしたり、熱伝導率を向上させたりすることができます。例えば、エンジン部品の表面を研磨することで、エンジンの性能を向上させることができます。

つまり、研磨加工は、単に製品を美しくするだけでなく、製品の性能を向上させたり、製品の寿命を延ばしたりする上で非常に重要な役割を果たしているのです。

例として

スマートフォン: 滑らかな表面は、持ちやすさを向上させ、指紋が付きにくくする効果があります。

自動車: 車のボディを磨くことで、見た目が良くなるだけでなく、塗装の寿命を延ばす効果もあります。

医療機器: 医療機器は、清潔さが求められるため、表面を滑らかにすることで、細菌が繁殖しにくい環境を作ることができます。

このように、研磨加工は、私たちの身の回りにある様々な製品の製造に欠かせない技術なのです。

金属加工の研磨の種類と特徴はどんなものがあるの?

金属の研磨方法には、砥石で磨く方法や、布で磨く方法など、色々な種類があります。 それぞれで、仕上がりが変わってきます。

例えば、砥石は平らな面を作るのに向いていて、布は光沢を出すのに向いています。作りたいものによって、どの方法を使うかを選ぶのが大切です。

| 研磨方法 | 特徴 | 用途 |

| 砥石研磨 | 砥石を用いて、平面を出す、バリ取り、粗研磨に適している。 | 平面研磨、バリ取り、粗研磨 |

| バフ研磨 | 布状のバフに研磨剤をつけて磨く。光沢出し、鏡面仕上げに適している。 | 光沢出し、鏡面仕上げ |

| バレル研磨 | 容器内で研磨剤と一緒に部品を回転させ、多数の部品を一度に処理できる。バリ取り、表面処理に適している。 | バリ取り、表面処理、多数部品の処理 |

| 電解研磨 | 電気を利用して金属表面を溶かし、微細な凹凸を除去。鏡面仕上げ、精密部品の研磨に適している。 | 鏡面仕上げ、精密部品の研磨 |

| ラッピング研磨 | ラップ盤と呼ばれる円盤状の台で研磨する。精密な平面出し、寸法精度が求められる部品の研磨に適している。 | 精密な平面出し、寸法精度が求められる部品の研磨 |

| ポリシング研磨 | バフ研磨の一種で、より細かい研磨剤を用いて光沢を出す。鏡面仕上げに適している。 | 鏡面仕上げ |

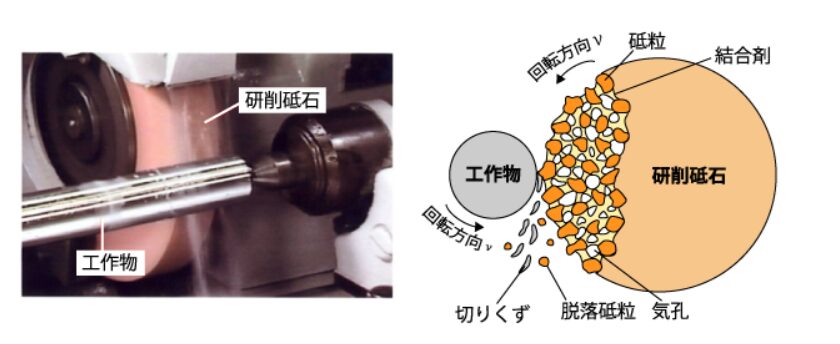

砥石研磨の仕組み

砥石を用いて、平面を出す、バリ取り、粗研磨に適しています。

バフ研磨って何?

布状のバフに研磨剤をつけて磨き、光沢出し、鏡面仕上げに適しています。

出典:有限会社サンサン工業

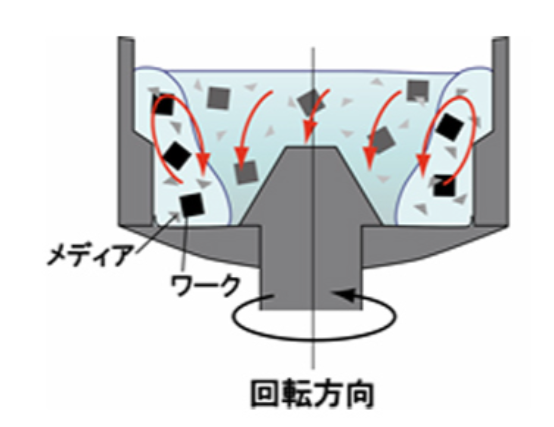

バレル研磨って何?

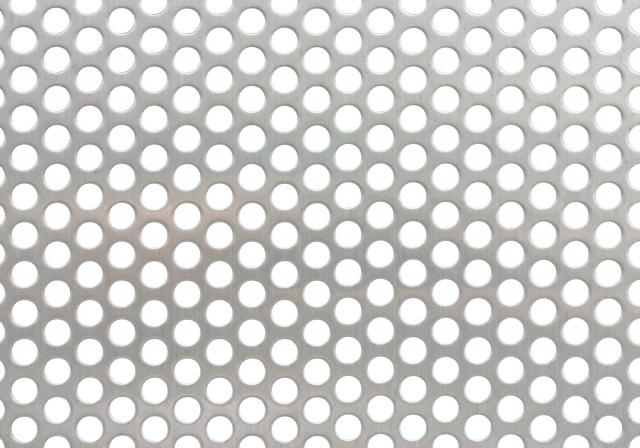

容器内で研磨剤と一緒に部品を回転させ、多数の部品を一度に処理できる。バリ取り、表面処理に適しています。

出典:新東工業株式会社

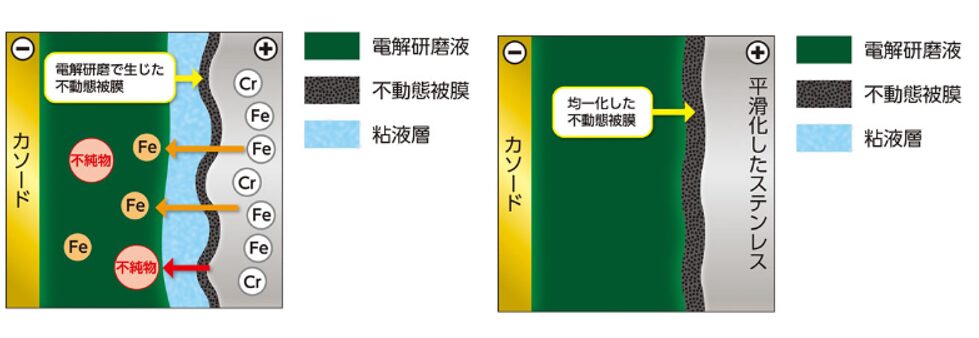

電解研磨って何?

電気を利用して金属表面を溶かし、微細な凹凸を除去します。鏡面仕上げ、精密部品の研磨に適しています。

出典:株式会社中野化学

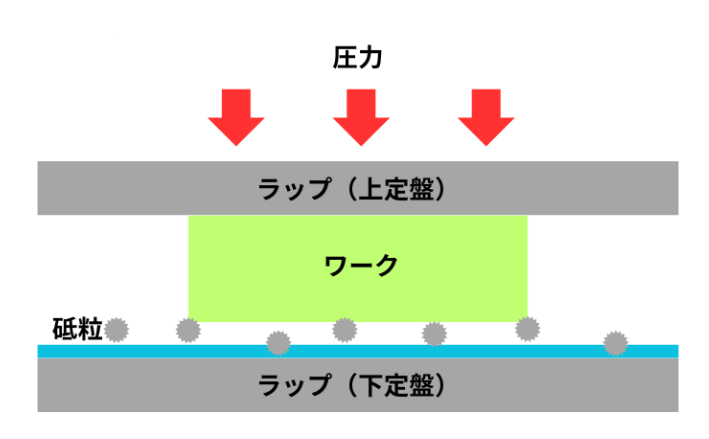

ラッピング研磨って何?

ラップ盤と呼ばれる円盤状の台で研磨し、精密な平面出し、寸法精度が求められる部品の研磨に適しています。

出典:株式会社大成

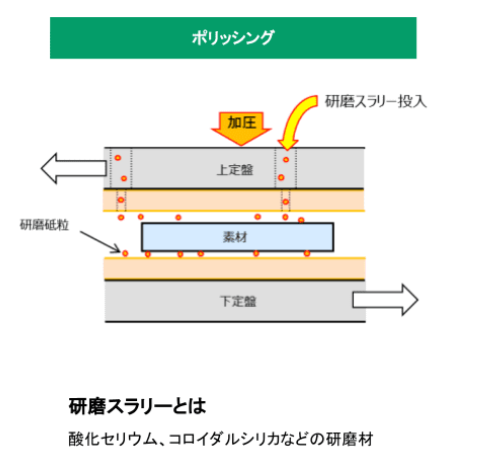

ポリシング研磨って何?

バフ研磨の一種で、より細かい研磨剤を用いて光沢を出す。鏡面仕上げに適しています。

出典:株式会社ニットー

金属加工の研磨手順を教えて

研磨の手順は、大きく分けて4つの工程があります。 まず、粗研磨で大きな傷やバリを取り除き、次に中研磨で表面を滑らかにします。

さらに、より細かい仕上げ研磨で光沢を出していきます。最後に、研磨剤を洗い流し、仕上げます。

下地処理って何?

下地処理は、塗装やコーティングの仕上がりを左右する重要な工程です。丁寧に下地処理を行うことで、より美しい仕上がりと耐久性を期待できます。

下地処理の目的

- 密着性を高める:塗料やコーティング剤が表面にしっかり密着し、長持ちします。

- 仕上がりの美しさを向上:塗料のムラや剥がれを防ぎ、美しい仕上がりになります。

- 耐久性を向上:塗装面の耐久性を高めることができます。

粗研磨って何?

粗研磨とは、金属などの表面を、大きな傷や凹凸をなくすために、比較的粗い砥石や研磨剤を使って研磨することです。

なぜ粗研磨をするのか?

- 表面の平滑化: 金属の表面に付着している汚れや錆、バリなどを除去し、平らな状態にします。

- 次の程の準備: より細かい研磨に移る前に、大きな傷や凹凸をなくすことで、後の仕上げをスムーズに行うことができます。

- 塗装やメッキの下準備: 塗装やメッキをする前に、表面を粗くすることで、塗料やメッキ液との密着性を高めます。

中研磨って何?

中研磨とは、金属などの表面を、粗研磨で取り除いた大きな傷や凹凸をさらに細かくし、滑らかにする作業のことです。

なぜ中研磨をするのか?

- 表面の平滑化: 粗研磨で残った細かい傷や凹凸をさらに均一にし、表面を滑らかにします。

- 仕上げ研磨の準備: 仕上げ研磨で美しい光沢を出すためには、中研磨で表面をある程度平滑にしておく必要があります。

- 塗装やメッキの下準備: 塗装やメッキの密着性を高めるために、表面を滑らかにします。

仕上げ研磨って何?

仕上げ研磨とは、金属などの表面を、鏡のように美しく光沢を出すための最後の研磨工程のことです。

なぜ仕上げ研磨をするのか?

- 外観の向上: 製品に美しい光沢を与え、高級感を出すことができます。

- 耐食性の向上: 光沢を出すことで、表面に保護膜を作り、錆や腐食を防ぐ効果があります。

- 機能性の向上: 滑らかで光沢のある表面は、摩擦抵抗を減らし、製品の機能性を向上させることがあります。

研磨後の検査による表面品質の確認はどうするの?

磨後の表面品質の確認は、製品の品質を保証するためにとても重要です。

主な確認方法

- 目視検査: 肉眼やルーペなどで、表面に傷や汚れ、バリがないかを確認します。

- 触覚検査: 指で表面を触り、平滑さや凹凸を確認します。

- 光沢確認: 光を当てて、均一な光沢が出ているかを確認します。

- 測定器による検査: 表面粗さ測定機などで、数値的に表面の平滑さを評価します。

検査のポイント

- 照明: 均一な光源下で行うと、より正確な評価ができます。

- 角度: さまざまな角度から観察することで、小さな傷も見つけやすくなります。

- 比較基準: 同じ製品の良品と比較することで、より客観的な評価ができます。

なぜ検査をするのか

検査は、製品が基準を満たしているかを確認し、不良品の発生を防ぎます。

顧客への信頼性向上: 高品質な製品を提供することで、顧客からの信頼を得ることができます。

金属加工の研磨に使用する材料って何?

研磨に使用する材料は、研磨する素材や目的によって使い分けられます。適切な材料を選ぶことで、効率よく、高品質な研磨加工を行うことができます。

砥石の種類はどんなものがあるの?

砥石は、研磨する素材によって最適な種類が異なります。金属用砥石は、鋼、ステンレス、アルミ、銅など、様々な金属の研磨に使用されます。金属の種類や硬さ、加工の目的によって、最適な砥石が異なります。

金属用砥石は、さらに以下のように細かく分類できます。

- ステンレス用砥石: ステンレス鋼の研磨に特化しており、サビにくく、耐熱性に優れた素材で作られています。

- 鉄鋼用砥石: 炭素鋼などの鉄鋼の研磨に適しており、高い研磨力を持っています。

- アルミ用砥石: アルミの研磨に適しており、アルミの表面を傷つけにくく、光沢を出すことができます。

- 銅用砥石: 銅の研磨に適しており、銅の酸化を防ぎ、美しい光沢を出すことができます。

研磨材の種類はどんなものがあるの?

研磨剤は、素材の表面を削り、平滑にするために使用されます。種類や粒度、形状など様々なものが存在し、目的に合わせて適切なものを選ぶことが重要です。

研磨材の番手とは?

研磨材の番手とは、研磨材の表面に付着している砥粒(研磨粒子)の大きさを表す数値です。この数値が小さいほど砥粒が大きく、粗い研磨となり、数値が大きいほど砥粒が小さく、細かい研磨となります。

| 番手 | 粒度 | 用途の例 |

| #40-#60 | 粗 | 木材の粗削り、金属のバリ取り、塗装前の下地処理 |

| #80-#120 | 中粗 | 木材の研磨、金属の研磨、塗装前の下地処理 |

| #150-#240 | 中目 | 木材の仕上げ、金属の研磨、塗装の研磨 |

| #320-#600 | 細目 | 塗装前の下地処理、金属の鏡面の研磨 |

| #800-#1200 | 極細目 | 塗装前の下地処理、金属の鏡面仕上げ、プラスチックの研磨 |

| #1500-#2000 | 超細目 | 金属の鏡面仕上げ、プラスチックの研磨 |

| #2500以上 | 超々細目 | 金属の鏡面仕上げ、光学製品の研磨 |

バフの種類はどんなものがあるの?

バフ研磨の最大の目的は、機械加工後の金属表面に残る傷やバリを取り除き、美しい光沢を出す仕上げ加工です。

| バフの種類 | 素材 | 特徴 | 用途 |

| ウールバフ | 羊毛 | 研磨力が高く、深い傷の除去に適している。熱を持ちやすい。 | 塗装面の研磨、金属の研磨など |

| フェルトバフ | 毛織物 | ウールバフよりも柔らかく、仕上げ研磨に適している。 | 塗装面の仕上げ、金属の鏡面仕上げなど |

| 綿バフ | 綿 | ウールバフとフェルトバフの中間の研磨力。 | 塗装面の研磨、金属の研磨など |

| スポンジバフ | ウレタンフォーム | 柔軟性が高く、形状が自由に変えられる。 | 塗装面の研磨、コンパウンド研磨など |

| 不織布バフ | 不織布 | 研磨力が均一で、長寿命。 | 金属の研磨、研磨シートの研磨剤として |

| レザーバフ | 革 | 柔軟性があり、細かい仕上げに適している。 | 貴金属の研磨、木製品の研磨など |

電解液の種類を教えて

電解研磨液は、電解研磨という特殊な研磨方法に用いられる液体で、金属表面を非常に滑らかに仕上げるための重要な役割を果たしています。その高い精度と多様な用途から、様々な産業で活用されています。

| 電解液の種類 | 主成分 | 特徴 | 用途 |

| 酸性電解液 | 硫酸、リン酸、硝酸など | 研磨速度が速く、深い傷の除去に適している。 | ステンレス鋼、アルミニウム合金などの研磨 |

| アルカリ性電解液 | 水酸化ナトリウム、水酸化カリウムなど | 表面が滑らかになり、光沢が出る。 | 銅、真鍮などの研磨 |

| 中性電解液 | 塩、リン酸塩など | 酸性・アルカリ性の両方の特徴を併せ持つ。 | ステンレス鋼、チタン合金などの研磨 |

| 複合電解液 | 複数の成分を組み合わせたもの | 特定の金属や合金に対して最適な研磨効果を発揮する。 | ニッケル合金、コバルト合金などの研磨 |

| 化学研磨液 | 研磨粒子を液体に分散させたもの | 表面を化学的に溶解させ、平滑化する。 | シリコンウェハー、ガラスなどの研磨 |

| スラリー | 研磨粒子を液体に分散させたもの | ダイヤモンド、セラミックスなどの研磨粒子を使用。 | 硬い材料の研磨、研磨シートの研磨剤として |

研磨液の種類を教えて

研磨液は、研磨加工の際に、砥石と金属の間に潤滑油の役割を果たし、摩擦熱を抑えて金属を傷つけないようにする液体です。研磨で発生する熱を冷やし、砥石や金属の寿命を延ばす効果もあります。研磨で出た細かい金属くずを洗い流し、金属の錆を防ぎます。

| 種類 | 主成分 | 特徴 | 優れている点 | 用途 |

| A1種 エマルジョンタイプ | 鉱油、脂肪油、界面活性剤 | 乳白色 | 潤滑性が高い | 一般的な切削加工 |

| A2種 ソリュブルタイプ | 界面活性剤、鉱油(一部) | 半透明~透明 | 洗浄性、耐腐敗性、他油分分離性 | 中~精密加工 |

| A3種 ケミカルソリューションタイプ | 無機塩類、有機アミン | 透明 | 除去性、冷却性、防錆性、耐腐敗性、他油分分離性 | 高速切削加工 |

研磨に関するよくある質問点はどんなものがあるの?

研磨の作業では、「どうすれば綺麗に仕上がるの?」という疑問がつきものです。特に多い質問に答えていきます。

研磨の際に注意すべきことは何?

研磨の際の注意点を下記にまとめてみました。どのような素材をどれくらいのレベルで研磨したいかが分かれば選択の基準が見えてきます。

- 素材の特性: 研磨する素材の硬さ、脆さ、熱伝導率など、素材の特性を把握し、適切な研磨剤や方法を選びましょう。

- 目的の仕上げ: 鏡面仕上げ、バリ取りなど、目的とする仕上げによって使用する研磨剤や工程が異なります。

どの研磨方法が最適ですか?

どの研磨方法が最適かは、研磨する素材、目的とする仕上げ、作業環境など、様々な要素によって異なります。

下記の条件で最適な選択ができます

- 研磨したい素材は何か?

- どのような仕上がりにしたいのか?

研磨コストはどのくらいかかるの?

研磨のコストは、研磨する素材の種類や大きさ、形状、目的とする仕上げの精度、使用する研磨剤の種類や量、作業時間など、様々な要素によって大きく変動します。

以下のような要素がコストに影響を与えます。

- 素材の価値: 高価な素材ほど、研磨にかかるコストも高くなります。

- 作業の複雑さ: 形状が複雑だったり、高精度の仕上げが求められる場合、作業時間が長くなり、コストも高くなります。

- 使用する機械・工具: 高性能な機械や工具を使用する場合、初期投資や維持費がかかります。

- 作業時間: 作業時間が長くなるほど、人件費や機械使用料も高くなります。

研磨の工程を自動化することはできるの?

研磨工程の自動化は可能です。近年では、ロボットや自動化装置の進歩により、複雑な形状の部品の研磨も自動化できるようになってきています。

研磨工程の自動化のメリット

- 生産性の向上: 人手による作業と比較して、短時間で多くの部品を処理できます。

- 品質の安定化: 人間の感覚に左右されず、均一な品質の仕上げが期待できます。

- 人件費の削減: 繰り返し作業を自動化することで、人件費を削減できます。

複雑な形状の部品: 形状が複雑な部品の場合、ロボットの動きをプログラミングするのが難しく、自動化が難しい場合があります。

少量多品種生産: 品種が頻繁に変わる場合は、毎回プログラムを変更する必要があり、効率が低下する可能性があります。

- 自動化の検討にあたっては、

- 自動化したい工程

- 使用する部品の形状

- 生産量

- 予算

などを総合的に判断する必要があります。

金属加工と研磨のまとめ

金属加工の最終工程として欠かせないのが「研磨」です。研磨は、単に表面を滑らかにするだけでなく、製品の品質向上や見た目の美しさに大きく貢献します。

研磨がもたらす効果

- 表面品質の向上: 研磨によって、金属表面のバリや傷を取り除き、滑らかで均一な表面に仕上げることができます。

- 外観の美しさ: 鏡面仕上げなど、高度な研磨技術を用いることで、金属製品に美しい光沢を与えることができます。

- 機能性の向上: 研磨によって、製品の機能性を向上させることも可能です。

- 研磨は、金属加工の仕上げ工程として非常に重要な役割を担っています。

金属加工の豆知識一覧に戻る