👤「パンチングの基本を手っ取り早く身に付けたい」

👤「品質とコストを両立できるポイントが知りたい」

パンチングは抜き加工の技術ですが、特有の注意点があるため上手く使いこなせていない設計者の方は少なくありません。今回は、パンチング加工の基礎から穴の形状や配列のパターンと利用用途まで初心者にもわかりやすく解説します。すぐ実践できる品質向上やコストダウンのポイントもわかるようになるので、ぜひ最後まで読んでいってください。

パンチングとは

パンチングとは、金属板に小さな穴を規則的にあける加工技術のことです。私たちの身の回りでは、スピーカーのカバーやエアコンのフィルター、建築物の外壁パネルなど、さまざまな場所でパンチング加工が使われています。

一見シンプルに見えるパンチングですが、その裏には製品の使いやすさや機能美を追求する知恵が詰まっています。近年では、店舗の内装パネルやショーケースなどデザイン性を重視する部材にも使われるようになり、パンチングの需要はますます高まっています。

パンチングの目的は透過性・デザイン性・軽量化

パンチングの主な目的は、ものを通す透過性、製品価値を高めるデザイン性、安全性につながる軽量化と言えます。

|

|

たとえばエアコンや電子機器のカバーでは、パンチングの穴を通して熱や空気がスムーズに流れるように設計されています。また、光を適度に通したい家電や照明パーツでは、穴の大きさや並び方を工夫することで明るさや雰囲気を調整することもできます。

穴をあけることで材料の重さも軽くなり、取り扱いやすく、省エネ設計にも役立ちます。機能面だけでなく、デザイン性が重視される建築物の外壁や内装、店舗の什器などでも「見た目の美しさ」と「使いやすさ」を両立できる素材として、パンチング加工の活用が広がっています。

パンチングはプレス抜きの連続

パンチング加工は、プレス機を使って金属板に小さな穴を次々とあけていく加工です。金属板を「パンチ(上型)」と「ダイ(下型)」と呼ばれる金型の間にセットし、パンチを押し込むことで、板がダイに沿ってきれいに切り抜かれます。

この動作を一定の間隔で繰り返すことで、板全体に均一な穴を配置できます。穴の大きさや形、間隔は、金型の設計によって自由に変えることができるため、用途やデザインに合わせたパンチング加工が可能です。自動化されたプレス機を使えば、大量生産でも安定した品質のパンチング部品を効率よく作ることができます。

パンチング加工では、「パンチ」と「ダイ」の間に設ける隙間(クリアランス)が、仕上がりの美しさやバリ(カエリ)の出やすさ、金型の寿命に大きく影響します。クリアランスが広すぎるとバリが大きくなりやすく、狭すぎると金型が摩耗しやすくなります。適切なクリアランスを設定することで、きれいな穴あけと安定した品質を保つことができるのです。

パンチングメタルとは

パンチングメタルは、あらかじめパンチング加工を施した金属板のことです。通常パンチング加工を行うためには、金型を制作する必要があり、膨大な金型費と工期がかかりますが、パンチングメタルを利用すればそれらは不要になります。パンチングメタルの種類は材質、穴の形状、穴の配列などバリエーション豊富で、使い道や見た目に合わせて自由に選ぶことができます。

|

|

パンチングメタルは通気性や排熱性、軽量が求められる場所はもちろん、装飾やデザイン性を高めたいシーンでも活用されます。たとえばスピーカーグリルや空調カバー、建築の外壁パネル、日よけルーバーなど、私たちの生活の中でもよく目にする素材です。

穴の大きさ・配列・板の厚みなど、さまざまな組み合わせで幅広いニーズに応えられるのがパンチングメタルの特徴です。

パンチングの穴形状と配列設計

パンチング加工では、どんな形の穴を、どんな並び方で配置するかが仕上がりや機能性を左右します。穴の形や配列を工夫することで、通気性や強度、デザイン性など、さまざまなニーズに合わせた製品づくりが可能になります。

穴の形状(丸孔・角孔・長孔・特殊孔)

(出典:ROBOT-tech.jp, 加筆は筆者)

パンチングの穴形状にはさまざまな種類があり、最も一般的なのが丸孔です。丸孔は通気性や強度のバランスが良く、加工コストも抑えやすいため、多くの用途で使われています。

角孔は四角い穴で、独特のシャープな印象を持たせたい建築や意匠面で使われることが多い形状です。長孔は細長い楕円やスリット状の穴で、特定方向への通気や排水、またはデザイン性を強調したい場合に選ばれます。

そのほか、特殊孔や六角形など、様々な形の穴を組み合わせることで独自の意匠を表現することもできます。このように、穴の形状一つで見た目も機能も大きく変わるのが、パンチングの面白さと言えるでしょう。

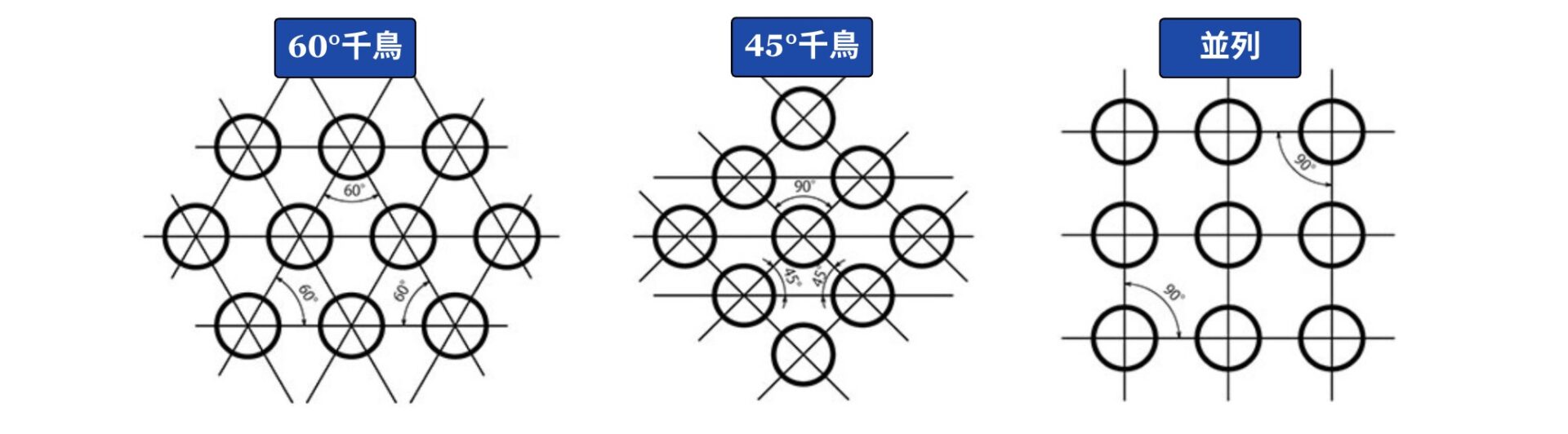

穴の配列(60°千鳥・45°千鳥・並列・特殊配列)

(出典:ROBOT-tech.jp , 加筆は筆者)

パンチングの穴は、どのような並び方にするかによって機能性やデザイン性が大きく変わります。60°千鳥配列は、丸孔を三角形の頂点のようにずらして並べるパターンで、強度と通気性のバランスが良く、最も多く使われています。

45°千鳥配列は、穴を斜めにずらして並べることで、さらに高い開孔率やデザインの自由度が得られます。並列配列は、縦横が一直線になるように穴を並べるシンプルなパターンで、規則正しい印象を与えたい場合や、加工が簡単な点が特徴です。

そのほかにも、亀甲配列やヘリンボーン、飛び飛び配置など、用途やデザインの目的に合わせて多彩なパターンを選ぶことができます。穴の配列を工夫することで、同じ材料でも印象や性能を大きく変えることができるのが、パンチングならではの魅力です。

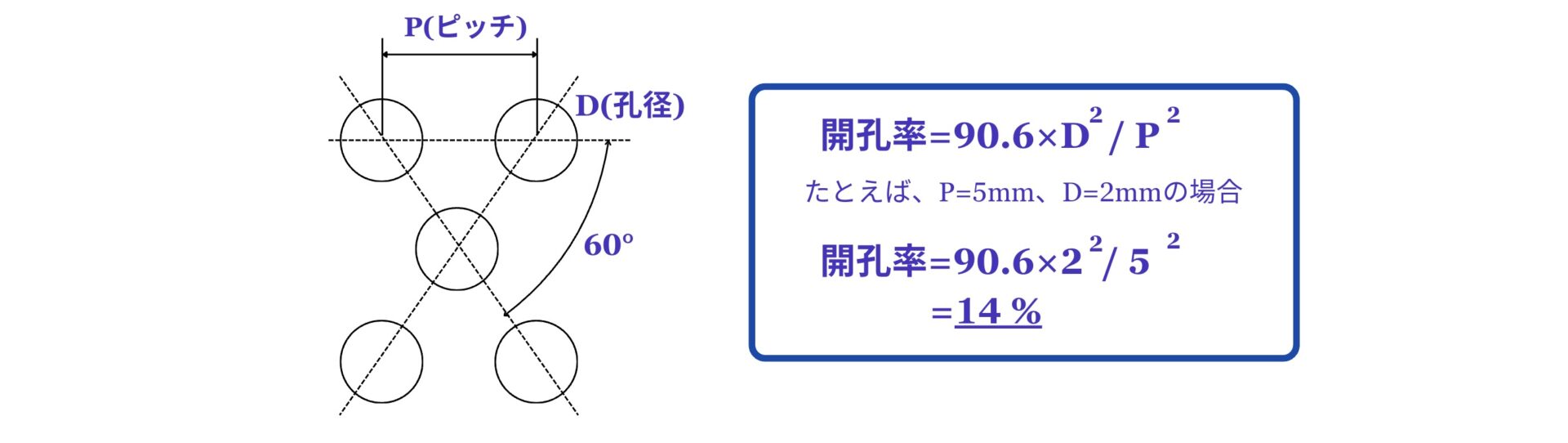

穴の開孔率

開孔率とは金属板にあけられた穴の面積の割合のことです。開孔率が高いほど透過性が上がりますが、素材の強度・剛性は低下します。特に60%以上の開孔率では、振動や屈伸による材料のひび割れや変形が起こりやすくなります。

開孔率は、ピッチ(穴の間隔)・穴の大きさ・配列を変えることで自由に調整可能です。

たとえば、P(ピッチ)=5mm、D(孔径)=2mmの60°千鳥配列の場合、開孔率は14%になります。

最近は、穴径やピッチを入力するだけで自動的に開孔率や板重量を計算できるツールも普及しています。設計段階で開孔率を正確に把握しておくことで、用途や目的にぴったりのパンチング部品を効率よく設計することができます。

|

|

パンチングの品質を決める3要素

パンチング加工の仕上がり品質を左右するポイントには、大きく分けて「加工方法」「金型の材料・精度」「金型のメンテナンス」の3つがあります。これらを正しく理解し、適切に管理することで、高品質で安定したパンチング加工が可能となります。

①加工方法による違い

パンチング加工にはいくつかの方法があり、それぞれで得られる精度や仕上がりが異なります。専用金型プレスは、一度に大量の穴を高精度であけることができるため、大量生産に適しており、寸法のバラつきも少なく安定した品質を実現できます。

タレットパンチは、多数の金型を自動で切り替えながら穴あけを行うNC制御機械で、複数サイズや形状の穴を一度に加工できるのが特長です。レーザーカットは、金型を使わずに光のエネルギーで金属を溶かして穴をあける方法で、複雑な形状や微細な加工も得意です。ただし、プレスやタレパンに比べると、熱影響やコスト面で注意が必要な場合もあります。

| 加工方法 | 寸法精度の目安 |

| 専用金型プレス | ±0.05〜0.1mm |

| タレットパンチ | ±0.05〜0.1mm |

| レーザーカット | ±0.03〜0.05mm |

②金型の材料・加工精度による違い

パンチング加工では、パンチ(上型)とダイ(下型)の間に設定するクリアランス(すき間)が仕上がりの美しさやバリ(カエリ)の量に大きく影響します。クリアランスが広すぎると切断面に大きなバリや変形が発生しやすくなり、狭すぎると金型が摩耗しやすくなったり、穴あけに余分な力が必要になります。

適切なクリアランスを設けることで、穴の断面がきれいになり、部品の精度や安全性も向上します。また、金型自体の材料も高硬度で耐摩耗性に優れた材料を使うことで、長期間にわたり安定した品質を保つことができます。

③金型のメンテナンス頻度による違い

パンチング加工の金型は、繰り返しの打ち抜きによって徐々に摩耗していきます。パンチやダイの刃先が摩耗すると、適切なクリアランスを維持できなくなるため、穴の寸法が安定しなくなったり、バリが多くなったりして、仕上がり品質が低下します。

こうしたトラブルを防ぐには、定期的に金型の状態をチェックし、必要に応じて再研磨や交換を行うことが重要です。しっかりとメンテナンスされた金型を使えば、長期間にわたって安定した品質のパンチング部品を生産することができます。

パンチングの価格を決める3要素

パンチング加工の価格に影響を与えるポイントは、主に「加工方法」「開孔率」「2次利用(標準品の活用)」の3つがあります。これらのポイントを設計段階で意識することで、予算や納期、品質のバランスがとれた部品づくりができるようになります。

①加工方法による違い

パンチング加工にはいくつかの方法があり、それぞれかかるコストが異なります。専用金型プレスは、初期に金型費がかかりますが、大量生産(数千個)になるほど1個あたりのコストは抑えられます。

タレットパンチは多品種小ロットに強く、金型の切り替えが早いのが特徴です。ただし、金型数が多い分、管理や摩耗コストも考慮する必要があります。レーザーカットは金型が不要なため、複雑な形状や試作、小ロットに向いていますが、加工速度や材料ごとのコストが高くなりがちです。

用途や生産数量、納期などに応じて、適切な加工方法を選択することがコストダウンにつながります。

| 加工方法 | イニシャルコスト | ランニングコスト |

| 専用金型プレス | △ | ◉ |

| タレットパンチ | ◯ | ◯ |

| レーザーカット | ◉ | △ |

◉:安い、◯:中間、△:高い

②開孔率の大小による違い

パンチング加工のコストで見落としがちなのが、開孔率の影響です。開孔率とは金属板にあけられた穴の面積の割合のことです。開孔率が高いほど穴の割合は増え、小さいほど元の板の状態に近づきます。

開孔率が高いほど、板全体が軽くなり、通気性も向上しますが、その分スクラップ(廃材)が多くなります。材料費は、このスクラップ率に直結するため、無駄なく板を使い切る工夫が重要です。

また、板厚もコストに影響します。厚い板は原材料費も加工費も高くなりますが、強度や耐久性が求められる場合は必要不可欠です。

設計段階で開孔率や板厚、配列パターンを考慮しながら、コストと性能のバランスを取ることが重要です。

③パンチングメタルの2次利用による違い

パンチング加工のコストを抑える工夫として、標準のパンチングメタル(既製品)を2次加工して使う方法があります。専用金型を新たに作る場合は、初期費用がかかりますが大量生産に向いています。一方で、標準品をカットや曲げ、追加工して仕上げる場合は、金型費が不要なため、少量生産や納期短縮に有効です。

用途やロット数、必要な精度によって、どちらがコストメリットを生むかを設計段階で比較検討することが、バランスのよいコストでものづくりをするポイントとなります。

パンチングに使用する主な材料と特性

パンチングメタルは、さまざまな金属材料で製作されますが、それぞれの素材によって特徴や適した用途が異なります。

鉄

鉄はパンチングメタルの中でも最も一般的で、コストパフォーマンスの良さが魅力です。強度が高く、曲げや加工にも比較的強いので、構造部品や下地材として多く使われています。ただし、錆びやすいという弱点があるため、屋外や湿気の多い環境で使う場合はメッキや塗装などの表面処理が欠かせません。

鉄は「強度重視+コスト重視」の用途にぴったりの素材です。

ステンレス

ステンレスは、耐食性と美観に優れた素材で、サビに強く長期間きれいな状態を保てるのが大きな特長です。水回りや屋外、食品工場や厨房機器など、清潔さや耐久性が求められる場所に多く採用されています。

SUS304やSUS316など用途によって種類を選ぶことができ、塩害地や薬品環境でも安心して使えるのがポイントです。ややコストは高めですが、高級感と清潔感を両立したい設計に適した素材です。

アルミ

アルミはとても軽く、加工性や耐食性にも優れた金属です。鉄やステンレスに比べて比重が小さいため、持ち運びや取り付けが簡単で、建築の内外装パネルやパーテーション、車両部品など幅広い分野で使われています。

また、アルマイト処理を施せば、美しい表面仕上げやカラーバリエーションも実現でき、デザイン性の高い用途にも適しています。軽量化やサビ対策を重視したい場合に特におすすめの素材です。

パンチングの活用事例

パンチング加工部品は、私たちの生活や産業のさまざまなシーンで活躍しています。ここでは、「透過性」や「デザイン性」といった特徴を活かした具体的な用途事例を紹介します。

【透過性】電子機器における排熱用途

パンチングは、パソコンやサーバー、通信機器などのカバーやパネル部分に多く使われています。金属板に細かい穴をあけることで、内部の熱を効率よく外に逃がすことができ、機器の発熱や寿命対策に欠かせません。

また、外部からの異物侵入や物理的な衝撃も防げるため、安全性や信頼性の面でも重要な役割を果たしています。パンチング加工は電子機器の排熱性能を高めつつ、耐久性やメンテナンス性の向上に役立っています。

【透過性】家電製品における通光用途

パンチングメタルは家電製品でも幅広く使われており、その中でも電子レンジは代表的な事例です。電子レンジの扉部分には、細かいパンチングメタルが使われており、ガラス窓越しに中の様子を確認できる一方で、電磁波を遮断する役割も果たしています。この穴あき構造により、光を通しながらも電波や熱が漏れにくくなっており、安全性と利便性を両立しています。

また、冷蔵庫や照明器具などでも、パンチングメタルを活用することで適度な明るさやデザイン性、放熱性能を実現しています。このように、通光性と機能性を兼ね備えたパンチング加工は、家電の快適さと安心を支える重要な部品となっています。

【デザイン性】建築部品における意匠用途、軽量化も

パンチングメタルは、建築分野でもそのデザイン性と機能性の高さから多くの場面で活用しています。ビルや店舗の外壁パネル、エントランスの天井材、ルーバーや日除けスクリーンなど、意匠性を求められる箇所でよく使われています。

穴の大きさや配列を工夫することで、独特の陰影や表情を演出できるのが大きな魅力です。さらに、パンチング加工によって金属自体が軽くなるため、施工のしやすさや構造の負担軽減にもつながります。

美しさと軽量化を両立しつつ、建築空間にアクセントを加えられる部品として選ばれています。

まとめ:パンチング加工を理解して機能美を実現しよう

パンチング加工は、通気性や通光性、軽量化、そしてデザイン性まで幅広い価値を生み出す技術です。その穴の形や配列、材料や加工方法、さらには用途ごとの工夫によって、さまざまな製品や空間に新しい可能性をもたらしています。

設計や発注の際は、機能と美しさ、コストや納期など複数の視点をバランスよく考えることが重要になります。

「こんな用途に使いたい」「コストダウンの相談をしたい」といったご要望があれば、リョーユウ工業までお気軽にご相談ください。50年の実績と技術力で、お客様一人ひとりの課題に最適なご提案と見積もりをご提供します。

金属加工の豆知識一覧に戻る