Rプレーナーという革新的な加工技術をご存知でしょうか?Rプレーナーは、従来のV溝加工とは異なるR溝加工によって、板金の曲げ加工を劇的に進化させます。

特に、溶接や研磨といった後工程が不要になるため、ステンレスなどの多様な材料の加工において、大幅な工数削減とコストメリットを実現します。本記事では、Rプレーナーの技術について詳しくご紹介します。

Rプレーナーとは?

Rプレーナーとは、金属板に溝を付けることで、精密な曲げ加工を可能にする特殊な金型、またはその金型を使用する設備を指します。一般的なベンダー加工では難しい、厚みのあるステンレス(SUS)などの材料も、Rプレーナーを使えば高精度に仕上げることができます。

この加工法は、溶接や研磨といった後工程を最小限に抑え、工数削減に大きく貢献します。

Rプレーナーが選ばれる理由について、そのメリットを詳しく見ていきましょう。

Rプレーナーが誕生した背景と従来の金属加工が抱えていた課題

Rプレーナーが誕生した背景には、従来のベンダーによる曲げ加工が抱えていた課題があります。特に厚い板や硬いステンレス(SUS)などの材料は、曲げる時に大きな力と高い精度が必要で、割れやひびが発生しやすく、美しい仕上げが困難でした。

また、複雑な形状の製品を作るには、溶接や研磨といった後工程が不可欠で、工数とコストが増大する点が問題でした。Rプレーナーは、これらの課題を解決するために開発された革新的な加工設備です。

では、Rプレーナーの具体的なメリットについて見ていきましょう。

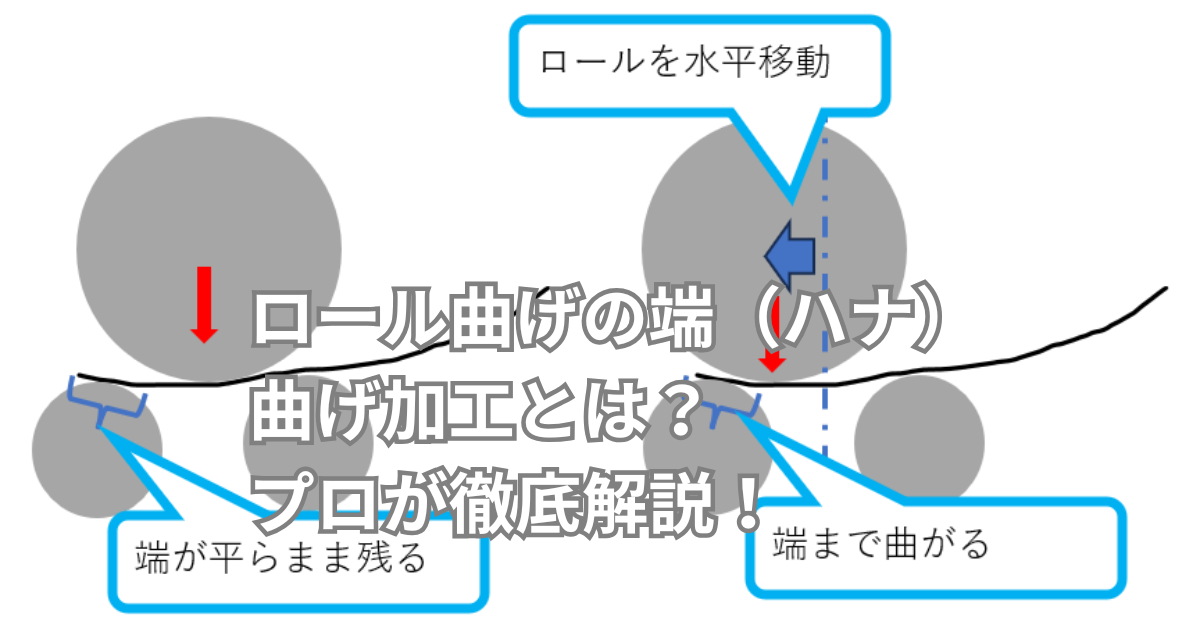

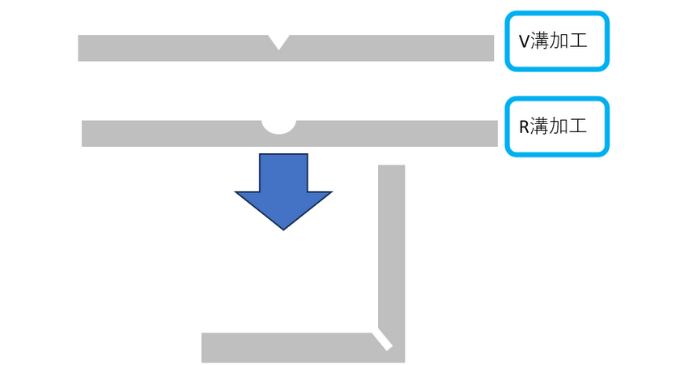

V溝加工とR溝加工の違い

V溝加工とR溝加工は、どちらもRプレーナーを使用して金属板に溝を掘る加工法ですが、その用途と形状が異なります。V溝は文字通りV字型の溝を掘ることで、鋭角な曲げやシャープな仕上げが必要な製品に最適です。

例えば、建物の内装や外装パネル、厨房設備などに使われます。一方、R溝は丸みを帯びたR字型の溝を掘るため、緩やかな曲げが必要な製品に使用されます。これにより、材料の表面に傷を付けずに曲げることが可能です。

Rプレーナーによる加工技術と使用例

Rプレーナーによる加工は、高精度な曲げを可能にするための重要な技術です。まず、製品の最終的な形状に合わせて、適切なRプレーナーのバイトを選定し、設備にセットします。

次に、材料となる板にV字やU字の溝を掘ります。この溝は、その後の曲げ加工を容易にし、美しい仕上げを実現します。

溝を付けた板は、ベンダーで曲げて目的の形状に成形されます。この加工法は、溶接や研磨といった後工程を最小限に抑え、高品質な製品を効率的に生産できるのが特徴です。

次に、Rプレーナーの具体的な使用例について見ていきましょう。

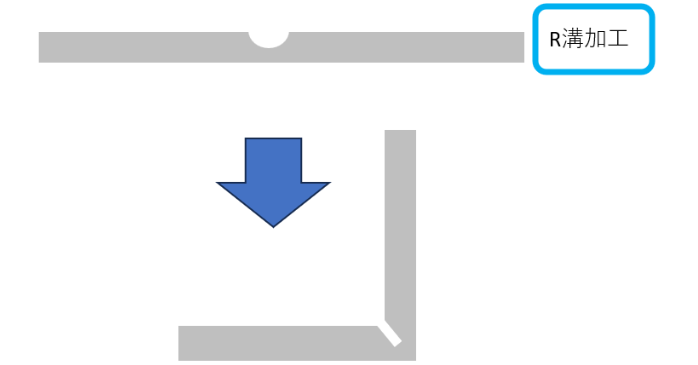

RプレーナーによるR溝加工のプロセス

RプレーナーによるR溝加工は、材料の表面に丸みを帯びたR字型の溝を使用する加工法です。この溝は、板を曲げる時に材料にかかる負担を軽減し、ひび割れや白化を防ぎ、滑らかな曲げを実現します。特に鏡面仕上げのステンレス(SUS)など、傷を付けたくない製品に最適です。

Rプレーナーは、バイトや溝の深さを調整することで、材料の厚みや用途に応じた最適な加工が可能です。これにより、研磨や溶接といった後工程を最小限に抑え、工数とコストを削減できます。

バイトの種類と適切な形状の選択

Rプレーナーで溝加工を行う際に使用する「バイト」は、製品の最終的な形状と材料に応じて適切なものを選択することが必要です。バイトには主にV字型、U字型、特殊型の3種類があり、それぞれの用途に合わせた金型と組み合わせて使用します。

それぞれのバイトの種類は以下の通りです。

| 名称 | 溝の形状 | 特徴と用途 |

| V字型バイト | V字型 | シャープな曲げや、角ばった形状の製品に適しています。 |

| U字型バイト | U字型 | 丸みを帯びたR形状の加工が可能です。鏡面仕上げのステンレス(SUS)など、表面に傷をつけたくない材料に特に有効です。 |

| 特殊形状バイト | カスタマイズされた特殊な型 | 複数の溝を一度に加工する多連型や、特定の角度に特化した型など、特殊な用途や複雑な形状に対応します。 |

適切なバイトを選ぶことで、ひび割れや歪みを防ぎ、研磨や溶接といった後工程を大幅に削減できるため、効率的な生産とコスト削減につながります。

プレーナー設備の種類

金属加工におけるプレーナー設備は、主に金属の板材を削ることで、高精度な平面や溝を形成する機械です。ベンダー加工の前段階として使用される「Rプレーナー」もこの一種です。

プレーナーの設備は次の通りです。

| 名称 | 主な用途 | 特徴 |

| 平削り盤 | 大型板材や長い部材の平面削り | テーブルが往復運動し、固定されたバイトで表面を平らに仕上げます。 |

| 形削り盤 | 溝や段差などの複雑な形状加工 | 工具が往復運動し、固定されたワークを削ることで複雑な形状を作ります。 |

| 立て削り盤 | 垂直な溝の加工 | 工具が上下に往復運動し、ワークの側面に垂直な溝を加工します。 |

ステンレス(SUS)をはじめとする多様な材料への対応

プレーナー加工は、高精度な溝入れや平面加工を目的としているため、様々な金属材料に対応しています。特に、通常のベンダー加工では難しいとされる材料や、高精度な仕上がりが求められる場合にその真価を発揮します。

プレーナー加工に対応している主な材料は以下の通りです。

| 材料 | 特徴 | プレーナー加工との相性 |

| ステンレス鋼(SUS) | 耐食性と強度が高い硬い材料。 | 硬いため曲げ加工時に割れやひびが発生しやすいが、事前に溝を入れることで負荷を軽減。 |

| 鉄(一般鋼材) | 幅広い用途に使用される一般的な金属。 | 厚い鉄板や大型板の平面加工に適している。 |

| アルミニウム | 軽くて柔らかいが、歪みや反りが発生しやすい。 | 加工時の切削熱を抑えられるため、歪みや反りを最小限に抑え、高精度な加工が可能となる。 |

Rプレーナー導入で実現する工数削減とコストメリット

Rプレーナーを導入する最大のメリットは、製品の製造工程における大幅な工数削減とコストメリットです。Rプレーナーで事前に材料に溝加工を施すことで、従来のベンダーでは必要だった溶接や研磨といった後工程を最小限に抑えられます。

これにより、作業時間の短縮はもちろん、人件費や消耗品費の削減にも繋がります。

なぜRプレーナーが工数削減に繋がるのか

従来のベンダー加工では、溶接や研磨といった後工程が必要になります。これは、Rプレーナーの溝を掘る加工がないため、曲げた時に材料に様々な課題が発生するからです。

様々な問題点は次の通りです。

| 問題点 | 内容 |

| 後工程の増加 | 複雑な製品を加工する際に、複数の板を溶接する必要があり、曲げた部分のひび割れや溶接痕を消すための研磨作業も必要となります。 |

| 加工精度の低下 | Rプレーナーで事前に溝を掘らない場合、特に硬い材料や厚い板を曲げる時、歪みやスプリングバックが大きくなり、計画通りの形状を得るのが難しくなります。 |

| 仕上がりの不美観 | Rプレーナーを使わない場合、曲げた角が丸くなったり、表面にひび割れが発生したりするため、外観の仕上げが要求される製品の品質が低下する可能性があります。 |

これらの問題は、Rプレーナーの溝掘り加工によって解決され、製造工程全体の効率化とコスト削減に繋がります。

リョーユウ工業にご相談ください

リョーユウ工業では、主にシャーリング(切断)加工、タレットパンチ加工、プレーナー加工、レーザー加工、曲げ加工、面取り加工、溶接加工を行っています。塗装に関しても協力会社を通じて対応することが可能です。

リョーユウ工業の技術

リョーユウ工業は、年間50,000件もの加工実績があり、幅広い素材や形状に対応できることが強みです。また、最新の設備を導入しており、高精度な加工が可能です。さらに、小ロットから大ロットまで対応できるため、様々なニーズに対応できます。

- シャーリング(切断)加工

- タレットパンチ加工

- プレーナー加工

- レーザー加工

- 曲げ加工

- 面取り加工

- 溶接加工

他社で断られた案件でも、リョーユウ工業なら解決できるかもしれません。リョーユウ工業に依頼しても駄目なら他でもできない最大の信頼をもらえる会社を目指しています。

Rプレーナーまとめ

今回は、Rプレーナーがもたらす金属加工の革新について解説しました。従来のベンダー加工が抱えていた歪みや手直しの課題を解決するために誕生したRプレーナーは、材料にV溝やR溝を掘ることで、高精度な曲げを可能にします。

リョーユウ工業の設備ではアルミにRプレーナー加工をすることができます。

これにより、溶接や研磨といった後工程が削減され、製造工程全体の効率化とコストダウンが実現します。ぜひ、貴社のサービスに取り入れて、製品の付加価値を高めてください。