「ステンレスって高いイメージ」

「ステンレスの曲げ加工の注意点は?一般的な炭素鋼との違いは?」

ステンレスは家庭のキッチンカトラリーから工業用品まで、いまやあらゆる製品に使用されています。

「ステンレスは高い」というイメージをお持ちの方もいるかも知れませんが、実はそれほど高価ではありません。

鋼板に次いで流通量が非常に多いためです。

またステンレスと言っても種類がたくさんあり、比較的安価なステンレスも存在します。

今回はそんなステンレス材料と曲げ加工に絞って解説していきます。

ステンレスの種類と特徴が知りたい、曲げ加工の基礎をおさらいしたい人はぜひ最後まで読んでいってください。

曲げ加工のご相談はお気軽にリョーユウ工業まで!

>>「ご相談・お見積り」

Contents

ステンレスとは

ステンレスはStainless Steelの略で、日本語では「錆びない鉄」と訳されます。

JIS(日本産業規格)によるとステンレス鋼は以下のように定義されています。

「クロム含有量10.5%以上、炭素含有量1.2%以下とし、耐食性を向上させた合金鋼」

ステンレスのベースは鉄に炭素を加えた「炭素鋼」です。

「炭素鋼」にクロムなどの元素を添加し、機械的特性を向上させたものを「ステンレス鋼」と呼びます。

厳密にはステンレスは錆びないわけではなく、鉄よりも錆びにくい合金という表現が正しいでしょう。

クロムは鉄より酸素と結びつきやすい性質を持っていて、不動態皮膜と呼ばれる保護膜を金属表面に形成します。

ステンレス鋼が錆にくいのは、このクロムが錆の正体である酸化鉄の発生を防いでくれる性質を利用したものなのです。

ステンレス材料の特徴|鋼板、アルミとの違い

ステンレスは一般的な炭素鋼と比較して、以下の特徴があります。

- 錆びにくい

- 強度が高い

- 耐熱性が高い

- 美観に優れている

良いことばかりのように見えるステンレスにもデメリットがあります。

- 炭素鋼よりはコストが高い

- 特定の環境下では錆びる

ステンレスは一般的な炭素鋼やメッキ鋼板よりは材料コストが高くなります。

クロムやニッケル、モリブデンなどの元素を添加する必要があるためです。

なので、基本的には部品や製品設計のベースは炭素鋼で考え、板厚選定や強度計算を行うといいでしょう。

屋外や水分のある環境下で使用する場合、美観が重要な外観部品に使用する場合はステンレスの出番です。

ステンレスの特徴を生かし、防食のための塗装や表面処理の手間が削減でき、トータルコストを下げられる可能性があります。

また、軽量化を図りたい場合、高い熱伝導率が必要な場合はアルミの出番です。

アルミは耐食性に優れ(白錆と呼ばれる美観を損なう錆は発生します)、一般的にステンレスよりも安価な材料です。

ステンレス材料の種類

ステンレス材料にも種類があります。

代表的なステンレス材料の種類と特徴がこちらです。

| 材料名 | 主な組成 | 特徴 | 代表的な用途 |

| SUS430 | Cr17% | 耐食性◯、美観に優れる | 自動車部品、家電製品、建築材料 |

| SUS410 | Cr13% | 耐食性◯、硬度が高く、耐摩耗性に優れる | 包丁、刃物 |

| SUS304 | Cr18% Ni8% | 耐食性◎ | 食品加工機器、建築材料、化学装置 |

| SUS316 | Cr17% Ni12% Mo2% | SUS304よりも耐食性、耐熱性に優れる | 海水接触部、薬品タンク、医療機器 |

基本的に下にいくほど耐食性が上がり、コストも高くなる傾向があります。

SUS430はステンレスの中でも安価でありながら、耐食性、美観に優れていることからキッチンのシンクや家電製品の化粧部品など、身の回りでもよく目にします。

SUS430は材料の表面仕上げによって、さらに以下に分類されます。

| 材料名 | 特徴 |

| SUS430-KD(タンデム材) | 光沢なし |

| SUS430-2B | やや光沢のある仕上げ |

| SSUS430-No.4 | 細かい光沢のある仕上げ |

| SUS430-HL | ヘアライン仕上げ |

| SUS430-BA | 鏡面仕上げ |

こちらも下にいくほど仕上げに手間がかかるため、コストが高くなる傾向にあります。

より美観が求められる部品に使用を検討すると良いでしょう。

ステンレス鋼の種類は多岐にわたり、使用用途、機能もバラバラです。

製造コストを抑えるためには材料選定の目が重要になってきます。

ステンレス曲げ加工の特徴

ステンレスと一般的な炭素鋼の曲げ加工は基本的には同じですが、以下のポイントに注意しておきましょう。

|

●ステンレスはスプリングバックが大きい ●ステンレスは加工硬化しやすいため、曲げ傷がつきやすい ●ステンレスはそりが大きくなる傾向がある |

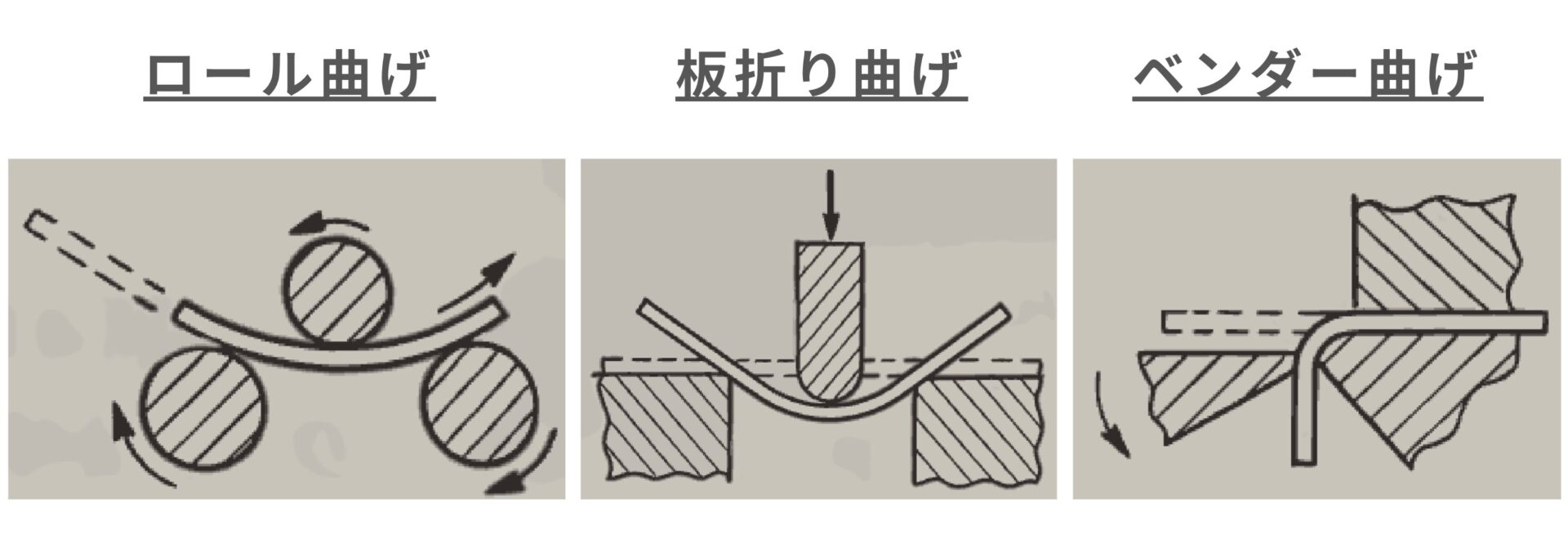

ステンレス曲げ加工の種類

ステンレスの曲げ加工は、製品の形状に合わせて様々な方法で行われます。

曲げ加工の種類は大きく分けて以下の3つです。

(引用:『板材のプレス加工』日本塑性加工学会著 (2016年))

【ロール曲げ】

複数のローラーを使用し、金属板を曲げる加工方法です。

【板折り曲げ(ブレーキプレス)】

ベースプレートの上に乗せた金属板を折り曲げる加工方法です。

大量生産に適しており、高い精度が求められる製品の製造に用いられます。

【ベンダー曲げ】

金属素材を金型とパンチに合わせてプレスする加工方法です。

プレスブレーキよりも小回りが利き、多品種少量生産に適しています。

今回は使用頻度の高いステンレスの曲げ加工方法を5つ紹介します。

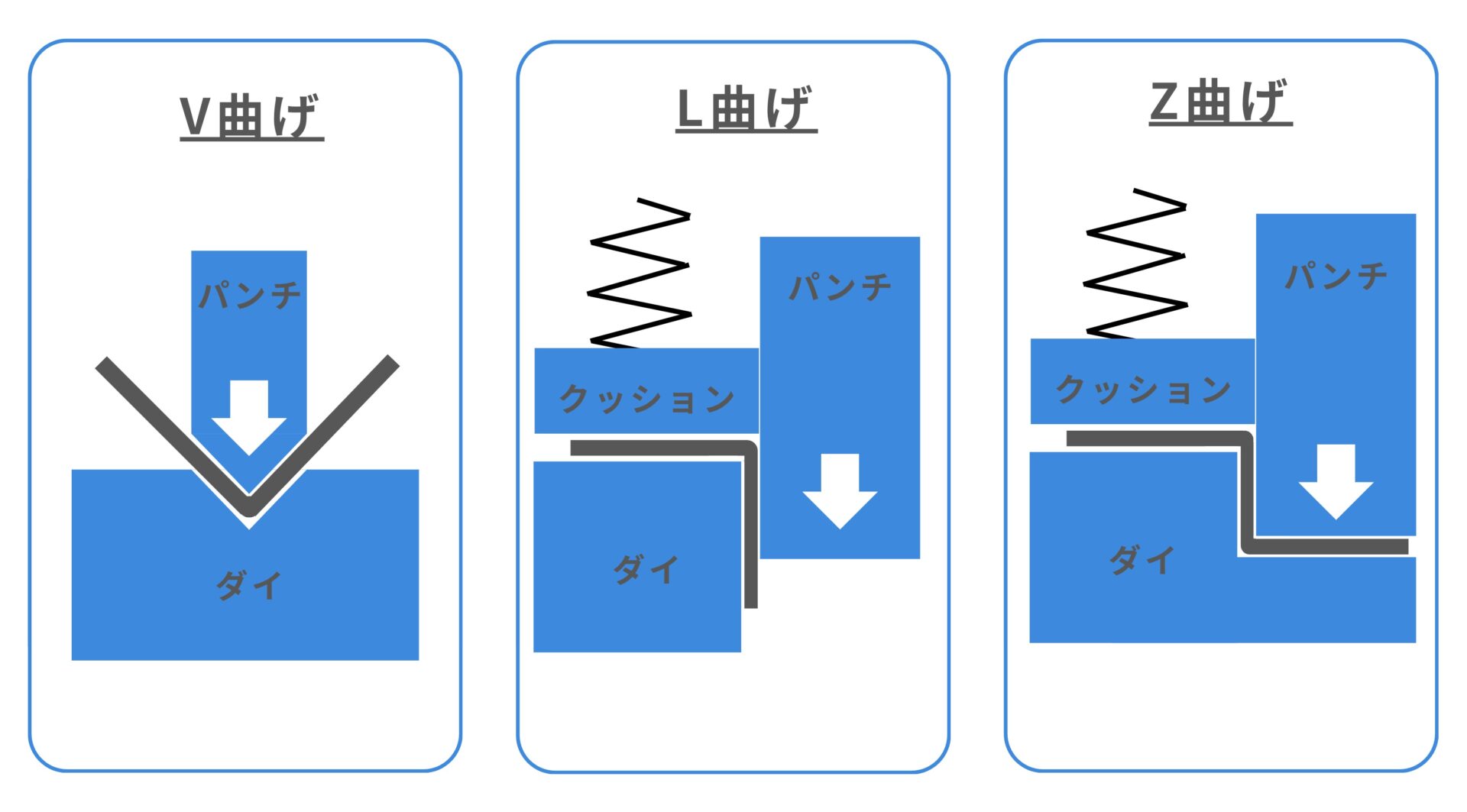

①型曲げ(V曲げ、L曲げ、Z曲げ)

型曲げは、最も一般的な曲げ加工方法の一つです。

ブレーキプレス機を用いて板金をダイにセットし、パンチで所定の形状に曲げます。

V曲げ、L曲げ、Z曲げ、ハット曲げなど、曲げ形状によって様々な種類があります。

型曲げでは「スプリングバック」が発生するため、90°曲げをしたい場合は、ストライキング(※)や後述するプレーナー加工が必要になります。

ステンレスは一般的な炭素鋼よりスプリングバックが大きくなる点に注意しましょう。

※ストライキング:曲げパンチの刃先端に突起状の出っ張りを設け、材料に食い込ませることでスプリングバックを防止する加工方法。

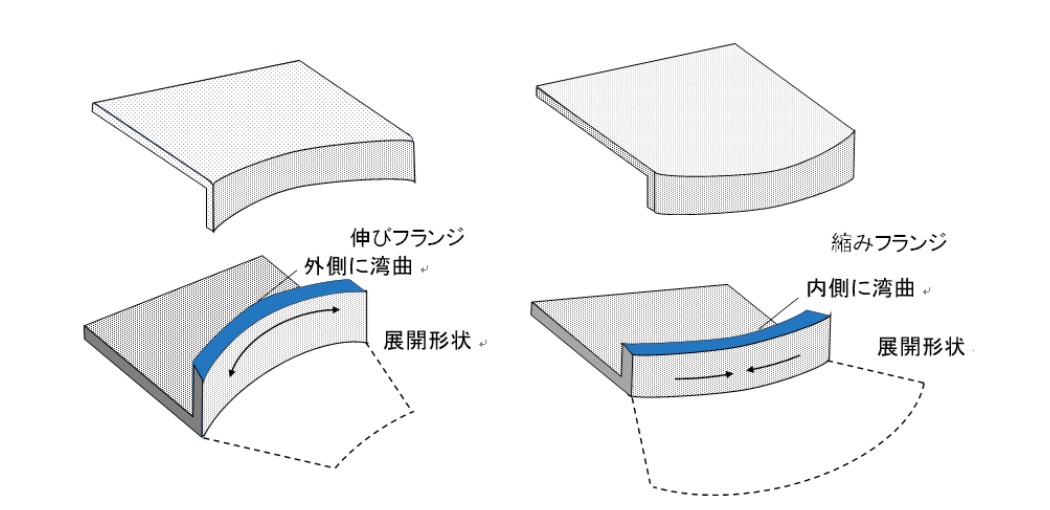

②フランジ曲げ

(引用:金属塑性加工.com, https://takahasi-k.jp/archives/6158)

フランジ曲げは、板材の端を折り曲げる曲げ加工方法です。

箱型や筒状の製品を作る際に、側面を折り曲げるために使用されます。

上図のような曲線部分のフランジ曲げは「しごき曲げ」とも呼ばれ、加工後の寸法安定が難しい曲げ方法の1つです。

一般的に曲線部の立ち壁の高さは、板厚の2-3倍以下に抑える必要があります。

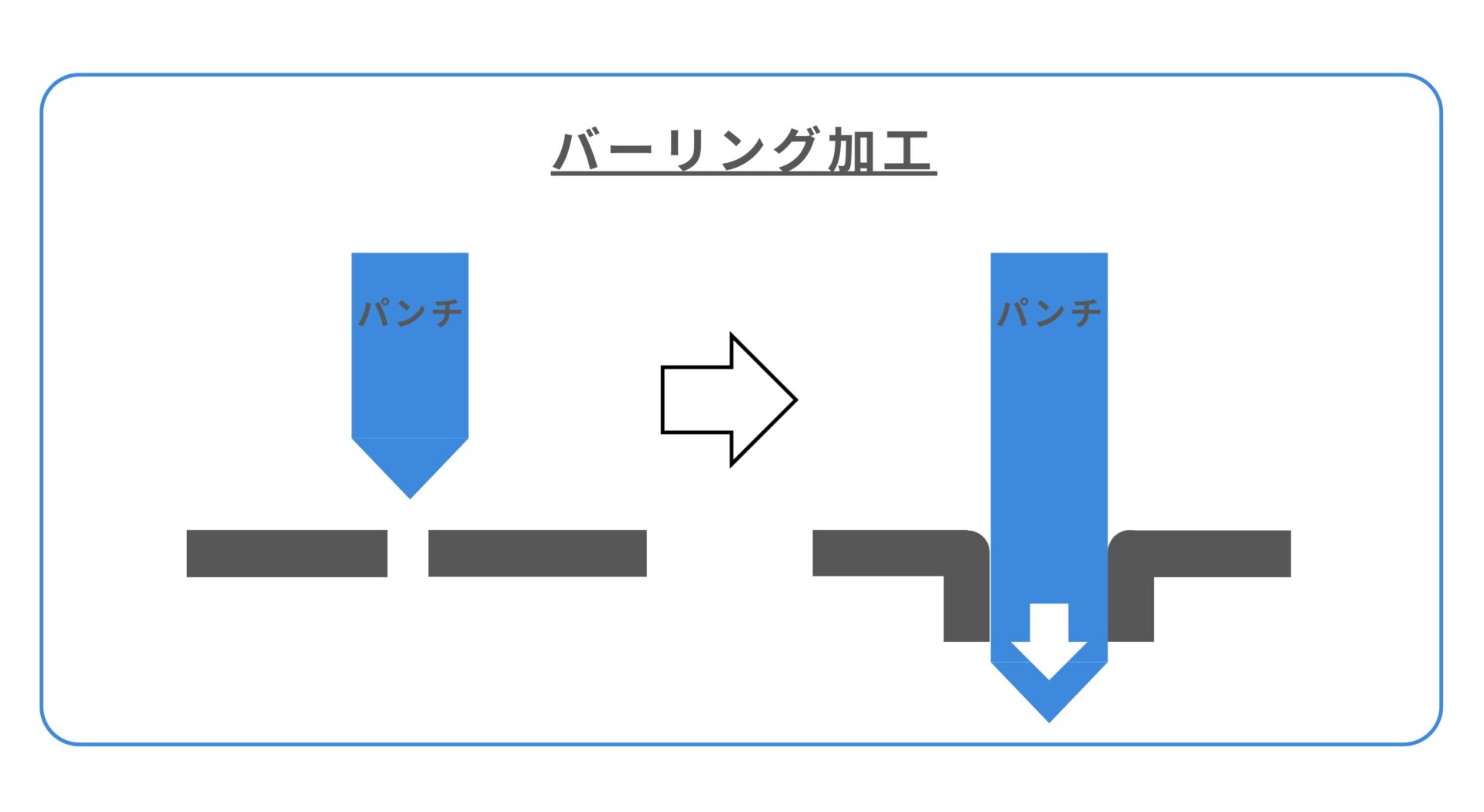

③バーリング加工

バーリング加工は穴を開けた部分の周囲に立ち上がりをつける曲げ加工方法です。(フランジ加工の一種とも言えます)

シャープな端面を丸く立ち上げることで、エッジによる怪我予防や、美観向上、他の部品を挿入しやすくできます。

バーリング加工には穴あけから立ち上がりの加工まで1工程で行う、ノンスクラップバーリング加工と呼ばれる方法もあります。

1工程のためコストが安く、ねじのかかり量を増やして締結強度を上げたい場合に利用します。

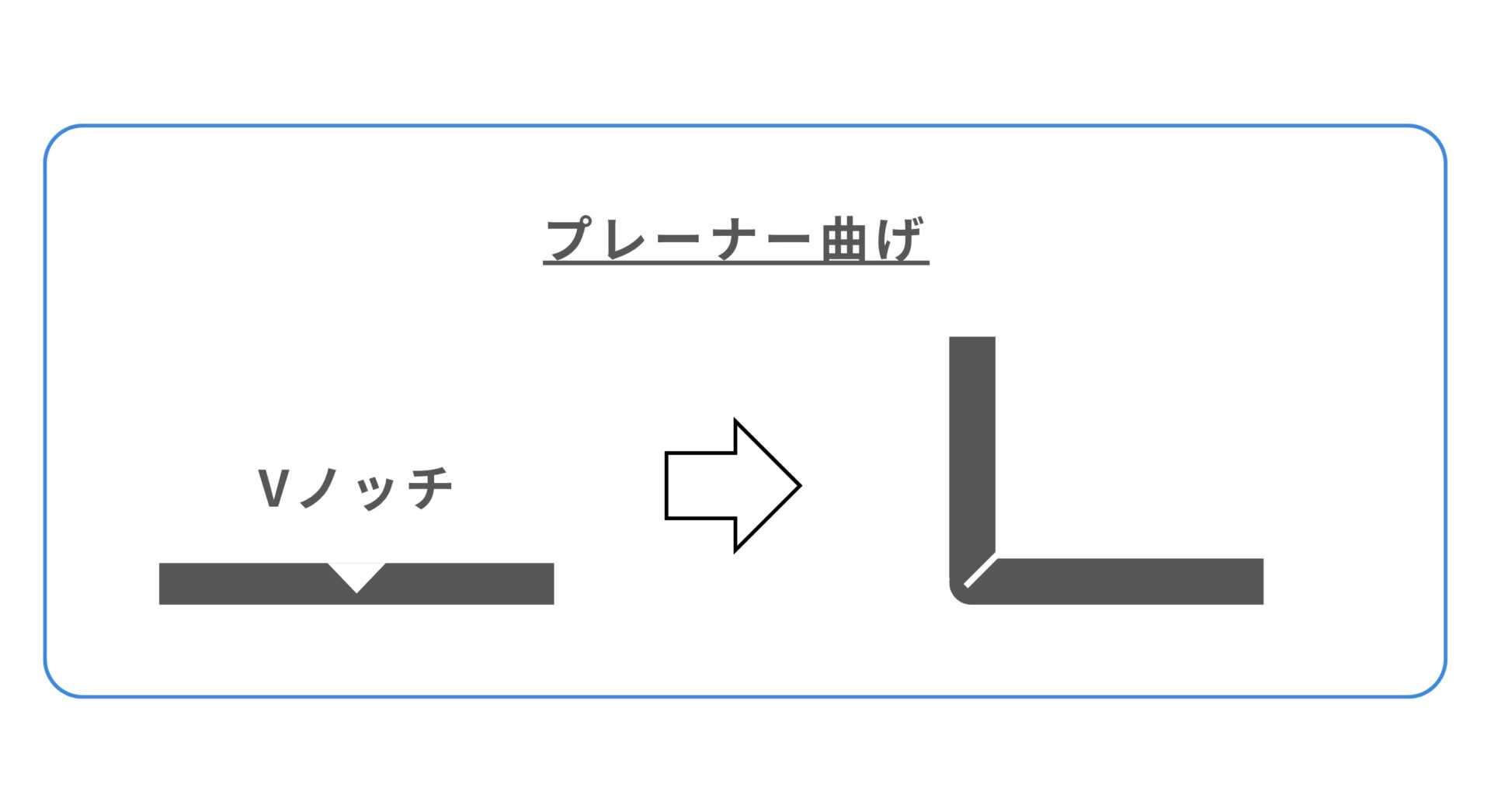

④プレーナー曲げ

プレーナー曲げとは、板金にV字型の溝(Vノッチ)を切削加工することで、曲げ加工の際に発生するR(曲率半径)を小さくし、シャープな角を出すことができる曲げ加工方法です。

このV字型の溝を付けることで、曲げ加工時の材料の伸びを抑え、表面の変形を最小限に抑えることができます。

プレーナー曲げは、精密な形状が求められる部品や、シャープなエッジが必要な製品の製造に多く用いられます。

薄肉になるコーナーの強度が低下するため、プレーナー曲げを行う場合は部品の強度確認に注意が必要です。

プレーナー曲げの加工事例が気になる方はこちらが参考になります。

>>「プレーナー曲げ」

⑤R曲げ

R曲げとは板材を曲げ加工する際に、曲げ部分に丸みを持たせる曲げ加工方法です。

ブレーキプレス機などで一定間隔でプレス、送りを繰り返すことで円弧状の曲げを作ります。

Rを付けることで、曲げ加工後の製品の強度を高めたり、シャープな角を避けることができます。

R曲げの加工事例が気になる方はこちらが参考になります。

>>「R曲げ」

まとめ

今回はステンレス材料の特徴と曲げ加工について解説しました。

<要点>

|

●ステンレスの特徴は「錆びにくい」「強度が高い」「耐熱性が高い」「美観にすぐれている」 ●ステンレスの中にも種類がたくさんある。使用用途に合わせて適切な材料を選べば、トータルコストを下げられる。 ●使用頻度の高いステンレスの曲げ加工は「型曲げ」「フランジ曲げ」「バーリング加工」「プレーナー曲げ」「R曲げ」 |

部品や製品の製造コストは設計で8割決まると言われています。

ステンレスの特徴を正しく理解して、使用用途、目的に合った材料選択をしてトータルコストを削減していきましょう。

材料選定のポイント、曲げ加工のご相談はお気軽にリョーユウ工業まで!

>>「ご相談・お見積り」

金属加工の豆知識一覧に戻る