新人加工者にとって、面取りは「単なるバリ取り」と思われがちですが、実は製品の品質と安全性を決める超重要作業です。この記事では、面の定義からC面取り・R面取りといった種類、そしてプロが行う機械加工の方法までを徹底解説します。この基本をマスターし、プロの第一歩を踏み出しましょう!

面取りとは?

面取りとは、部品の端や穴の角部といった鋭利な部分を斜めに削る(C面)または丸く削る(R面)加工方法であり、単なるバリ取り以上の重要な目的があります。

この作業はフライス盤や旋盤といった機械加工機で、専用の切削工具やカッターを使用して精度高く行うことが一般的です。図面の指示に従い、適切な種類の面取りを施すことで、仕上がりの品質が劇的に向上し、部品の破損防止にも効果を発揮します。

バリ取りとの違い

面取りとバリ取りは製品の仕上げにおいて密接に関連しますが、目的に違いがあります。

それでは、バリ取りと面取りの違いを見ていきましょう。

| 項目 | 面取り | バリ取り |

| 主な目的 | 安全性の向上(怪我防止)、組み立て時の作業をスムーズに行うこと、部品の破損防止。 | 製品の機能や仕上がりを損なうバリの除去。 |

| 指示 | 図面上で寸法や形状(CやRの種類)が指示される、設計上の必要な形状。 | 一般的には加工の際に発生するバリの処理。図面での指示は少ないか、一律の指示となるケースも多い。 |

面取りの目的

面取りを行う最大の目的は、製品の安全性を向上させることにあります。加工時に発生する鋭利な角部や端を削ることで、作業時や使用時の怪我を防止します。

また、部品を組み立てる際に、面取りされた角が位置合わせをスムーズにし、作業効率を向上させる目的もあります。さらに、面取りは部品の角に応力が集中するのを防止し、破損を防ぐという品質的なメリットも実現し、製品の信頼性を高めます。図面で指示された種類や寸法を精度よく加工することが必要です。

下記の記事では金属加工について書かれているのでぜひ参考にしてください。

面取りの種類

面取りの種類は、図面の指示や目的に合わせて使い分けられます。一般的に最も多く使用される形状は、角部を斜めに削るC面取りです。鋭利な角による怪我防止に用いることが多いです。

次に、角を丸く加工するR面取りがあり、部品の破損防止や強度の向上を目的とします。また、バリを除去し安全を確保するだけの糸面取り(C0.2〜0.5mm程度)も必要とされるケースがあります。それでは、面取り種類と詳細を見ていきましょう。

C面取り

C面取りは、面取りの種類の中で最も一般的に使用される方法です。部品の鋭利な角部を斜めに削る加工であり、主な目的は安全性の向上と怪我防止にあります。

図面では「C1」のように、面の幅(1mm)を角度45度と指示されるケースが多いです。フライス盤や旋盤といった機械加工機で、専用の面取りカッターやバイトなどの切削工具を使用し、高精度で行うことが可能です。

C面を施すことで、組み立て時に部品の位置合わせがスムーズに実現し、作業効率も向上します。

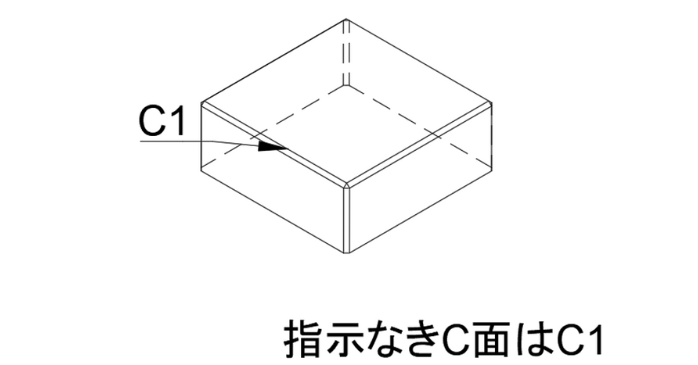

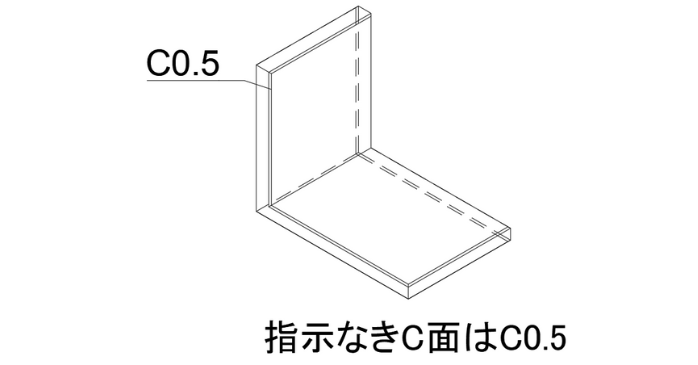

C面取りの形状は次の通りです。

図面で表記すると次の通りです。

R面取り

R面取りは、面取りの種類の中で、部品の角部を丸く削る加工方法を指すものです。製品の安全性を向上させる目的はC面取りと共通ですが、R面取りは特に応力集中を防止し、部品の破損や亀裂の発生を防止する目的で多く使用されます。

図面では「R2.0」のように丸みの径で指示され、精度の高い切削加工が必要です。旋盤ではバイトの先端をRに成形した工具を使用し、フライス盤では丸い形状に対応したカッターなどの切削工具を用いて行うことが一般的です。加工時にバリも除去できるメリットがあります。

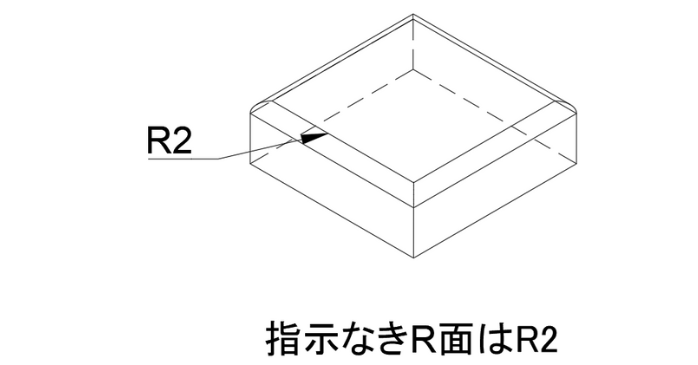

R面取りの形状は次の通りです。

図面で表記すると次の通り

糸面取り

糸面取りは、面取りの種類の中でも特に小さな面を加工する方法を指します。図面上ではC0.3mmやC0.5mm程度といったごくわずかな幅で指示されることが多く、部品の角部にある鋭利なエッジを除去し、作業時や組み立て時の怪我防止を目的とします。

この作業はバリ取りも兼ねて行うことが一般的で、製品の機能に影響を与えない部分に使用されます。機械加工機で高精度な切削工具を使用して行う方法の他、後加工としてヤスリや研磨を用いた手作業で処理されるケースも多く、安全性向上に必要な作業です。

糸面取りの形状は次の通りです。

図面で表記すると次の通りです。

下記の記事では、金属加工の切削について書かれているのでぜひ参考にしてくださいね。

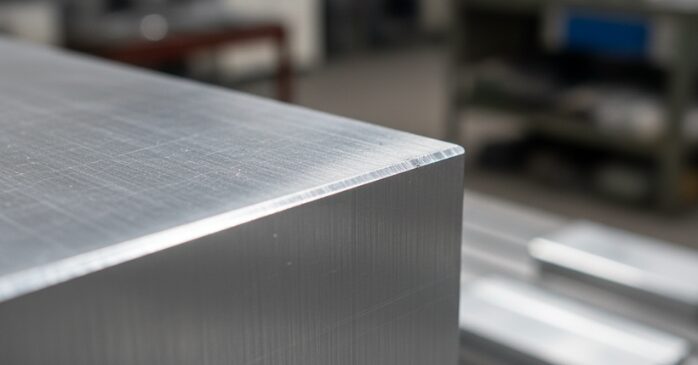

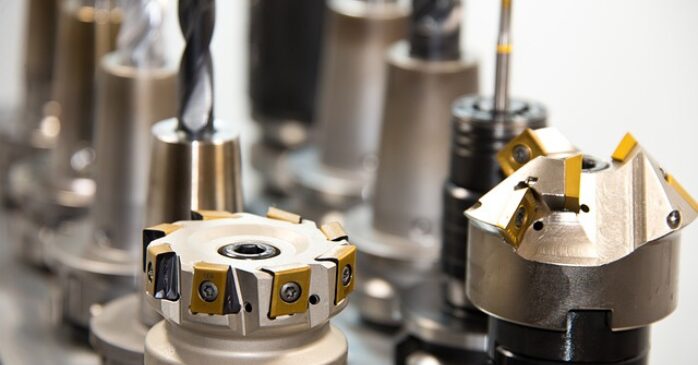

面取り加工の主な機械加工の方法

面取りの加工方法は、部品の形状や精度に合わせて様々な機械加工機で行うことが可能です。一般的には、フライス盤やマシニングセンターで、専用の面取りカッターやエンドミルといった切削工具を使用し、角部や穴の縁にC面やR面を施します。

特に精度の高いものが必要な時に用いられます。また、丸棒材や穴の内径/外径端の面取りには旋盤が主に使用され、バイトの先端形状を調整して加工します。

これらの機械を使用することで、手作業に比べ効率良く高精度な仕上がりを実現し、バリ取りも同時に処理できるメリットがあります。

使用する工具一覧と選定のポイント

面取り加工に使用する工具は、加工方法と面の種類に合わせて選定する必要があります。フライス盤やマシニングセンターでは、C面取りには角度型の面取りカッターやエンドミルが主に用いられ、穴の面取りにはセンタードリルやドリルも使用が可能です。

旋盤での面取りには、バイトの先端形状を調整して行います。工具選定のポイントは、加工素材(金属やアルミ、樹脂など)と図面で指示された面取り寸法(幅や径)に適合した工具を使用することです。また、精度向上のため、刃の摩耗時には交換を行うことも大切です。

それでは、機械加工による工具の選定ポイントを整理していきましょう。

| 機械の種類 | 主な面取り方法 | 使用される工具 |

| フライス盤/マシニングセンター | C面取り、R面取り、穴の面取り | 角度型の面取りカッター、エンドミル、センタードリル、ドリル |

| 旋盤 | 部品の端面、穴の内径/外径の面取り | 面の形状(C面・R面)に合わせたバイトを使用し、切削条件を調整する。 |

リョーユウ工業にご相談ください

リョーユウ工業では、主にシャーリング(切断)加工、タレットパンチ加工、プレーナー加工、レーザー加工、曲げ加工、面取り加工、溶接加工を行っています。塗装に関しても協力会社を通じて対応することが可能です。

リョーユウ工業の技術

リョーユウ工業は、年間50,000件もの加工実績があり、幅広い素材や形状に対応できることが強みです。また、最新の設備を導入しており、高精度な加工が可能です。さらに、小ロットから大ロットまで対応できるため、様々なニーズに対応できます。

- シャーリング(切断)加工

- タレットパンチ加工

- プレーナー加工

- レーザー加工

- 曲げ加工

- 面取り加工

- 溶接加工

他社で断られた案件でも、リョーユウ工業なら解決できるかもしれません。リョーユウ工業に依頼しても駄目なら他でもできない最大の信頼をもらえる会社を目指しています。

面取りまとめ

面取りは、部品の鋭利な角や端を削る加工作業であり、単なるバリ取りではなく、製品の品質を向上させる目的で必要とされます。主な目的は、怪我防止といった安全性の向上と、組み立て時の作業をスムーズに行うことです。

C面取りやR面取りといった種類があり、図面の指示に合わせて形状と寸法を精度高く行うことが大切です。フライス盤や旋盤といった機械加工機と、適切な切削工具を使用して高効率的に加工することが可能であり、この技術が製品の信頼性を向上させます。

金属加工の豆知識一覧に戻る