板金加工において、金属の板を意図した形状に曲げることは、製品製作に必要な技術です。本記事では、材質や厚さなどの材料特性に応じた曲げ加工の種類と方法を紹介します。

特にプレスブレーキなどの設備の使用時の正確な寸法出しや、高い精度の仕上がりを可能にするための安全な作業技術を徹底解説し、コスト解決の情報を提供します。

R曲げ加工とは?

R曲げ加工とは、板金の金属材を使用し、角をシャープに曲げるV曲げとは異なり、金型の形状を用いて、滑らかなR(アール、円弧)状の曲面に成形する技術です。

この方法では、製品の設計に必要な角度とRの寸法を正確に出すことが可能で、厚い材料や大きいR曲げに対応でき、高い仕上がりが特徴です。適切な金型とプレス機械を使用し、材料特性に応じて圧力を加える工夫が求められます。

R曲げ加工に必要な金属性材料の特徴と種類

R曲げ加工を行う際には、製品の用途や設計条件に応じた金属材を使用します。材質の種類によって、曲げるための力や加工技術が大きく異なり、高い精度で製作するには、材料の厚さや強度を考慮する必要があります。

R曲げ加工における材料選定や加工の要点を見ていきましょう。

| 項目 | 内容 | 条件 |

| 加工の目的 | R曲げ加工 | 製品の用途や設計条件に合わせた滑らかな円弧(R)形状の成形。 |

| 使用する材料 | 金属材(板金) | ステンレスやアルミなど、製品の用途に最適な材質を使用。 |

| 材料特性 | 厚さ、強度 | 材質の種類によって、曲げるのに必要な力や加工技術が大きく異なる。 |

| 求められる精度 | 高い精度 | 正確な寸法で製作するため、材料特性を考慮した金型や機械の選定が必要。 |

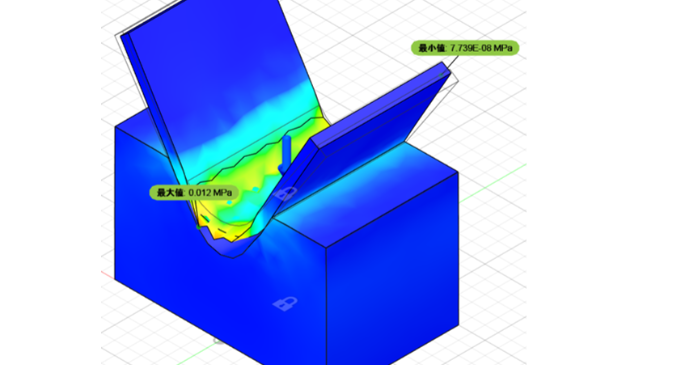

| 対応すべき課題 | スプリングバック現象 | プレス後の材料の跳ね返り(曲げ角度が戻る現象)を予測し、金型や圧力で対応する必要がある。 |

R曲げ加工の基本と方法の種類

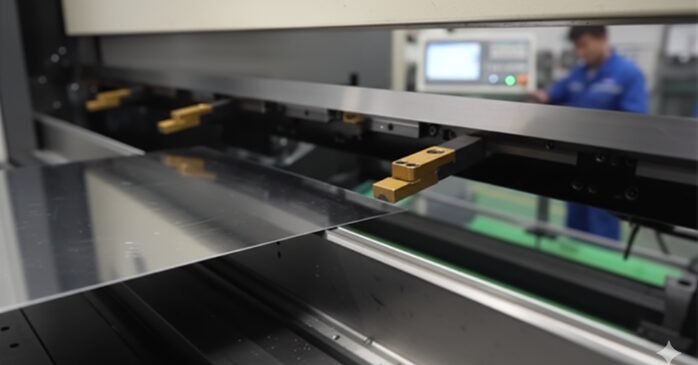

R曲げ加工は、板金の金属材料を滑らかな円弧形状に曲げる技術で、金型を使用して成形を行います。一般的な方法として、プレスブレーキ機械に専用型をセットし、圧力を加えることで曲げを可能にします。

この際、製品の寸法や角度、厚さに応じて、金型や曲げ方を比較し選定します。大きいRの曲げにはローラー曲げなどの方法もあり、高い精度と仕上がりを得るために、それぞれの特徴とメリットを理解する必要があります。適切な技術の使用は、製造コストの解決に繋がります。

主な曲げ加工方法の紹介

板金加工で金属の板を曲げるための方法は種類が多くあります。一般的に使用されるのは、プレスブレーキ機械を用いる曲げ加工で、金型(パンチとダイ)に圧力をかけて製品の形状に成形する技術です。

これにより、設計された角度や寸法を正確に出すことが可能です。材料の厚さや大きい曲げに応じて、専用の設備や金型を使用する必要があり、適切な方法の選択が高い精度の仕上がりとコスト解決に大きく繋がります。

下記の記事ではR曲げ、V曲げについて書かれていますのでぜひ参考にしてください。

プレスブレーキによるR曲げ

プレスブレーキ機械を使用するR曲げ加工は、板金製造の中で一般的に行われる方法です。専用の金型(パンチとダイ)を使用し、材料の材質や厚さに応じた圧力を加えることで、製品の設計寸法通りのR形状に成形します。

この方法の特徴は、正確な角度とR曲げを可能にし、高い精度の部品製作が可能な点です。バックゲージ技術との組合せにより、作業時間の解決と生産性向上に大きく寄与する技術です。

ロール成形

ロール成形は、板金加工の中で金属材料を曲げる方法の種類の一つとして紹介されます。これは、多数のローラー型(金型)を使用し、材料を連続的に通すことで、段階的に製品の形状に成形する技術です。

プレス曲げとは異なり、主に大きい曲げRや、長尺で一定の形状を持つ部品の量産時に使用される特徴があります。高い生産性と精度が可能であり、製造コストの解決に大きく寄与する設備技術です。多くの事例があり、お客様の用途に応じた提案が可能です。

金型の種類と役割

板金加工で金属の板を曲げる際、金型は製品の形状と精度を決定づける必要な部品です。それでは、金型による、R曲げの特徴を見ていきましょう。

| 種類 | 特徴 | 役割 |

| 専用R金型 | パンチの先端が丸みを帯びた形状をしている金型。このR寸法がそのまま製品の曲げRとなります。 | 1回の曲げ作業で正確かつ仕上がりの美しいR曲げを可能にする。 |

| FR曲げ(送り曲げ) | 専用の金型を使用せず、汎用のV金型などで数回に分けて少しずつ曲げ、大きいR形状を擬似的に成形する方法。 | 金型コストを抑えつつ、比較的大きいR曲げに対応。作業時間は長くなる。 |

適切な曲げ加工の選定と技術

製品の設計に応じて正確な曲げ加工を行うには、材料の材質や厚さ、寸法を考慮した方法の選定が必要です。板金の金属を曲げる際、高い精度の仕上がりを可能にする技術として、適切な金型(パンチとダイ)の使用や、バックゲージ設備による正確な位置決めが求められます。

特にスプリングバックへの対応は重要な技術的工夫であり、材質の特徴を理解した上で圧力や角度を調整することで解決に繋がります。製作コストの向上にも大きく寄与する技術です。

バックゲージと寸法の正確性

板金加工における曲げ加工で高い精度を出すためには、バックゲージの使用技術が必要不可欠です。

それでは、バックゲージの特徴と役割を見ていきましょう。

| 項目 | 説明 | メリット |

| 寸法決定の基準 | プレス機械の奥に設置され、板材を正確な位置に突き当てることで、曲げる部分の寸法を決定します。 | 設計通りの正確な仕上がりを可能にします。 |

| NC制御による自動化 | モデルはNC(数値制御)されており、複雑な寸法や多数の曲げ角度に、設定値に従って自動で対応します。 | 複雑な部品の製造においても高い精度を維持できます。 |

| 作業効率の向上 | 自動で正確な位置決めを行うため、作業者の技術レベルに依存しません。 | 作業時間を大幅に短縮し、生産性を向上させます。 |

スプリングバック(曲げ後の戻り)への対応と解決方法

板金加工で金属材料を曲げる際、曲げ加工を行う後に材料が元の形状に戻ろうとする現象をスプリングバックと呼びます。これは正確な寸法と角度の製品製作において、高い精度の仕上がりを難しくする特徴があります。

解決には、金型や機械の技術的な工夫が必要です。材料の材質や厚さに応じて、必要な角度より大きく曲げる方法や、コイニングなどの高い圧力を用いる成形技術で対応し、仕上がり向上を可能にします。

下記の記事では、スプリングバッグについて分かりやすく説明されているのでぜひ参考にしてください。

スプリングバックの詳細を見ていきましょう。

| 項目 | 特徴 | 影響 |

| 材料の材質 | 強度が高い(硬い)金属(例:ステンレス)ほど、スプリングバックは大きくなります。 | 弾性率が高い材料は、塑性変形後の戻る力が大きいためです。 |

| 材料の厚さ | 板の厚さが厚いほど、曲げの力が大きくなり、スプリングバックも大きくなります。 | 厚材ほど、材料内に蓄えられる弾性エネルギーが大きくなるためです。 |

| 曲げRの大きさ | 曲げR(円弧の曲がり具合)が大きいほど、スプリングバックは大きくなります。 | 曲げRが小さい(シャープな角度)ほど、材料がより大きく塑性変形するため、戻りが少なくなります。 |

生産性とコスト削減のための工夫

板金加工における製造コスト削減には、生産性向上のための工夫が必要です。製品設計の際に、金型の種類を多く使用せず、一般的なV曲げなどの方法で対応が可能な形状を提案します。

材料の材質や厚さに応じ、専用の設備ではなく汎用機械を使用することで、時間とコストの解決が可能です。また、バックゲージなどの技術を活用した正確な作業で高い精度の仕上がりを維持し、量産時の手直しをなくすことが、製造コストを大きく抑える方法です。

量産時の効率的な加工技術

板金加工で製品を量産する際は、生産性向上がコスト削減に大きく繋がります。多数の部品を製造可能にする技術として、プレス機械や専用設備の使用が必要です。

材料の材質や厚さ、曲げる角度に応じて、金型の種類や加工方法を比較検討する工夫が求められます。特に、正確な寸法を短時間で実現する自動化されたバックゲージは作業効率を向上させるメリットが大きく、高い精度と生産性を両立する製造の中で重要な役割を行います。

加工時間とコストのバランス

板金加工において、製品製造のコスト解決を行う際には、加工時間とのバランスを大きく考慮する必要があります。高い精度の仕上がりを求めるほど、専用金型の使用や複雑な技術が必要となり、時間とコストが増加する特徴があります。

材質や板の厚さに応じ、一般的なV曲げなどの方法で対応が可能な形状を設計に提案することで、コストを抑えつつ生産性を向上できます。量産時には、プレス機械の自動化設備を使用し、作業時間を短縮する工夫が重要です。

リョーユウ工業にご相談ください

リョーユウ工業では、主にシャーリング(切断)加工、タレットパンチ加工、プレーナー加工、レーザー加工、曲げ加工、面取り加工、溶接加工を行っています。塗装に関しても協力会社を通じて対応することが可能です。

リョーユウ工業の技術

リョーユウ工業は、年間50,000件もの加工実績があり、幅広い素材や形状に対応できることが強みです。また、最新の設備を導入しており、高精度な加工が可能です。さらに、小ロットから大ロットまで対応できるため、様々なニーズに対応できます。

- シャーリング(切断)加工

- タレットパンチ加工

- プレーナー加工

- レーザー加工

- 曲げ加工

- 面取り加工

- 溶接加工

他社で断られた案件でも、リョーユウ工業なら解決できるかもしれません。リョーユウ工業に依頼しても駄目なら他でもできない最大の信頼をもらえる会社を目指しています。

R曲げ加工まとめ

R曲げ加工は、板金の金属材料を金型とプレス機械で曲げる技術であり、製品に滑らかな曲面形状を成形する方法として多く使用されます。

正確なR寸法と角度を製作可能にするためには、材料の材質や厚さに応じた専用型の使用や、スプリングバック現象への対応が必要です。適切な設備と技術の選択は、高い精度の仕上がり向上とコスト解決に大きく寄与します。

量産時の生産性向上を図る工夫についても、板金加工会社に相談し、事例や情報を比較検討してください。

金属加工の豆知識一覧に戻る