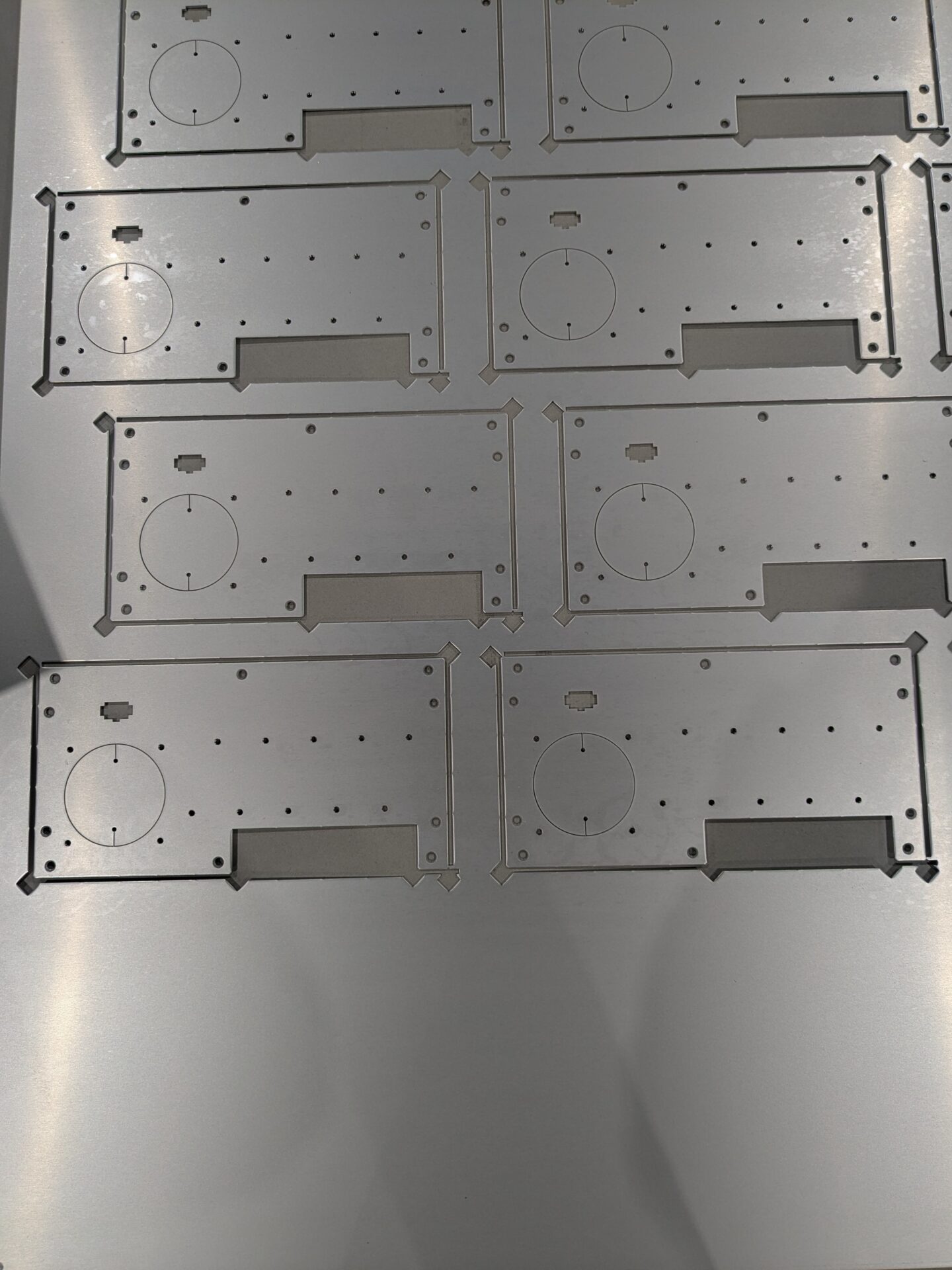

ニブリング加工②

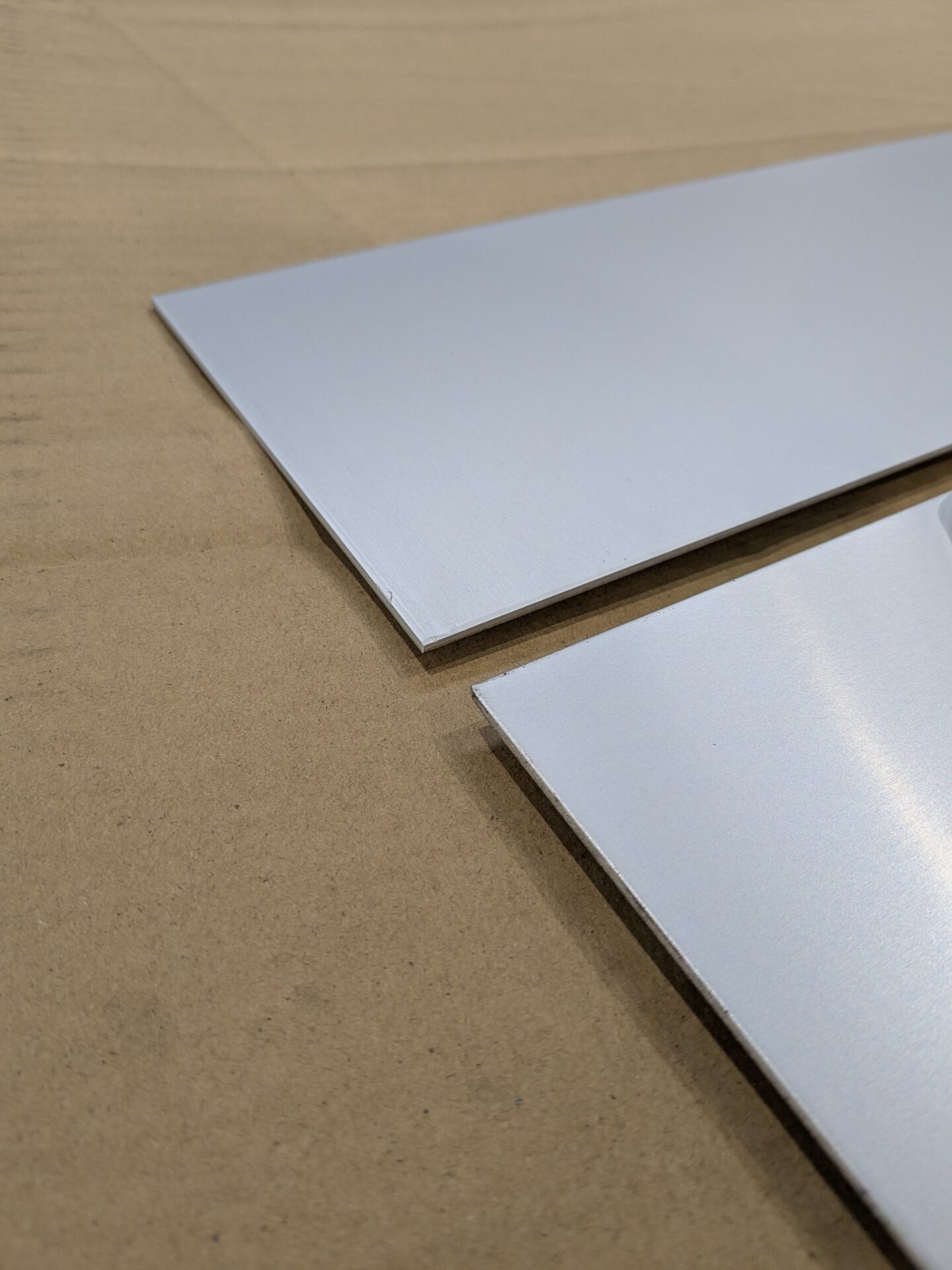

ALUMINIUM

アルミ加工

船の部品・新幹線・電化製品・自動車部品・

建築材など幅広い分野で活用

アルミは、船の部品・新幹線・電化製品・自動車部品・建築材などにも使用されており、幅広い分野で活用されています。

アルミ板は軽くて柔らかく、加工が不慣れな人でも加工しやすいことから、多くのホームセンターや100円ショップなどでも取り扱いがあり、簡単に手に入れることが出来る身近な素材となってきました。加工方法は様々あり、曲げ加工、穴あけ加工、溶接加工、プレス加工、プレーナー加工(切削加工)は、代表的な加工方法です。

アルミの特徴

アルミは非常に軽い

アルミの体積は他の金属(例:鉄やステンレス)と体積で比較した場合に、1/3程度の重量となります。加工がしやすいことに加え、非常に軽い素材であるため、輸送にかかるコストを抑えることが可能です。

また、大型の機械装置をつくる場合はそれに伴い、機械自体の重量も大きくなります。素材の重量によっては建物の2階以上の設置が困難となるケースもあります。アルミ製の装置であれば軽さと強度を維持することが可能なので、軽量化に向いている素材と言えます。

FEATURE#01

熱と電気の伝導に優れている

アルミの電気伝導率は、銅より劣るものの、比重が約3分の1のため、同じ重さの銅と比べると2倍の電流を通すことが可能です。さらに、高い電気伝導率を活かして、送電線や配電線に採用されています。

また、アルミニウムは熱伝導率も高く、鉄と比較すると約3倍にもなります。熱しやすく冷めやすいという特徴があり、放熱性にも優れていることを活かして、車のエンジンパーツや冷暖房装置、放熱フィン、ヒートシンクなどに用いられています。

FEATURE#02

アルミは磁気を帯びない

アルミは、非磁性体の特性があり、磁気を帯びません。磁場に影響されない特性を活かして、電子医療機器やメカトロニクス機器製品などに用いられています。

具体例としては船の磁気コンパスやMRIなどの医療機器に利用されています。

FEATURE#03

耐食性が高く再生しやすい

アルミは、数ある金属の中でも非常に錆びにくいという特徴があります。これは空気中で安定した酸化皮膜を作り出し、表面を保護することで自然に腐食を防ぐからです。

この優れた耐食性を活かし、日常的に雨風を受ける建築や自動車、潮風を浴びる海洋開発などの分野において用いられ活躍しています。

湿気の多い場所などで使用が想定される場合はさらに表面処理を施して用いられます。

FEATURE#04

反射率がとても高い

純度が高いアルミは表面は特に反射性にすぐれており、光や熱、電磁波などを反射しやすくなっているので、この特性を活かし、光を反射させる照明器具や熱を反射させる暖房器の反射板、レーザープリンターや宇宙服に使用されています。

FEATURE#05

アルミの種類

アルミニウムは、純度が99.0%以上のものを「純アルミニウム」、他の金属を添加したものを「アルミニウム合金」と呼びます。アルミ番手と呼ばれるアルファベットの「A」と4桁の数字によって決められています。アルミ番手は、1000~8000番で分けられており、それぞれ種類や使用される板厚が異なります。

| A1000 (純アルミニウム) |

加工性、耐食性、電気伝導性、熱伝導性は良いですが、強度が低いです。 |

| A2000 (Al-Cu系合金) |

ジュラルミン、超ジュラルミンの名称で知られる高強度材。耐食性に劣ります。 |

| A3000 (Al-Mn系合金) |

加工性、耐食性、強度が良好で主にアルミ缶に使用されます。 |

| A4000 (Al-Si系合金) |

耐摩耗性が良好、鍛造のピストンによく使われます。 |

| A5000 (Al-Mg系合金) |

成形性や加工性に優れており、使用頻度が多いです。 |

| A6000 (Al-Mg-Si系合金) |

強度、耐食性が良好で建築材料やボルトなどに使われます。 |

| A7000 (Al-Zn-Mg系合金・Al-Zn-Mg-Cu系合金) |

高強度材でありCu系はアルミ合金中の最高強度です。 |

| A8000 | A7000系などの材料にリチウムを含ませ、さらに強度を高めた素材です。 |

アルミの利用用途

#01

医療機器

精密医療用機器

アルミの特性である非磁性体の特性を活かし、MRIといった精密医療機器に用いられています。MRIの中で使用される超伝導磁石を包む素材としてアルミニウムが用いられています。

薬品輸送ケース

アルミの錆びにくさと丈夫さから、水で丸洗いし清潔な状態を保つことができ、何度も使用できるという利点を活かし、医薬品等を輸送する際のハードケースの素材としても用いられています。

#02

自動車

ボディパーツ

燃費の良さが求められる自動車において、アルミの耐久性の高さや軽さを活かし、自動車の外装パネルやシャシーなどさまざま部位に採用され、自動車構造材料の中心的な役割を担っています。

エンジンパーツ

アルミの軽量や熱伝導の高さ、生産性の良さなどが評価され自動車のエンジンパーツへの利用が進んでいます。

#03

食品

食品容器

アルミニウムには毒性がない金属であることや、その頑丈さを活かし、飲料水の容器として用いられています。アルミニウムは土壌やそこで作られる作物、また海水や空気中にまで含まれています。人間が摂取したとしても約99%がそのまま排出されます。

調理器具

アルミニウムの熱伝導の良さを活かして、鍋やフライパンといった調理器具に用いられたり、毒性がない安全性の高さから食品包装具として広く用いられています。

アルミの加工方法

アルミ加工を行う場合、主には曲げ加工、レーザー加工、プレーナー加工(切削加工)などがございます。

切断加工を行う場合、アルミは鉄やステンレスに比べて硬度がありませんので、比較的容易に切断が可能です。

シャーリング(切断)加工

シャーリング(切断)加工とは平行刃によるせん断加工を意味します。切断の仕組みは、はさみとほぼ同じで、”ダイ”とよばれる下刃を固定し、”パンチ”とよばれる上刃を動かして加工物をはさんで切断します。

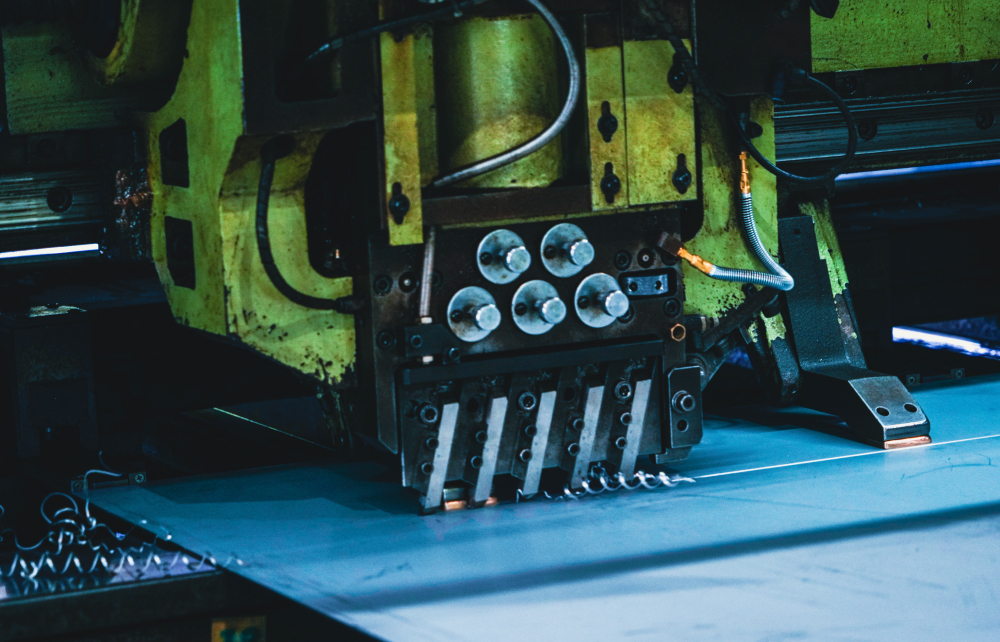

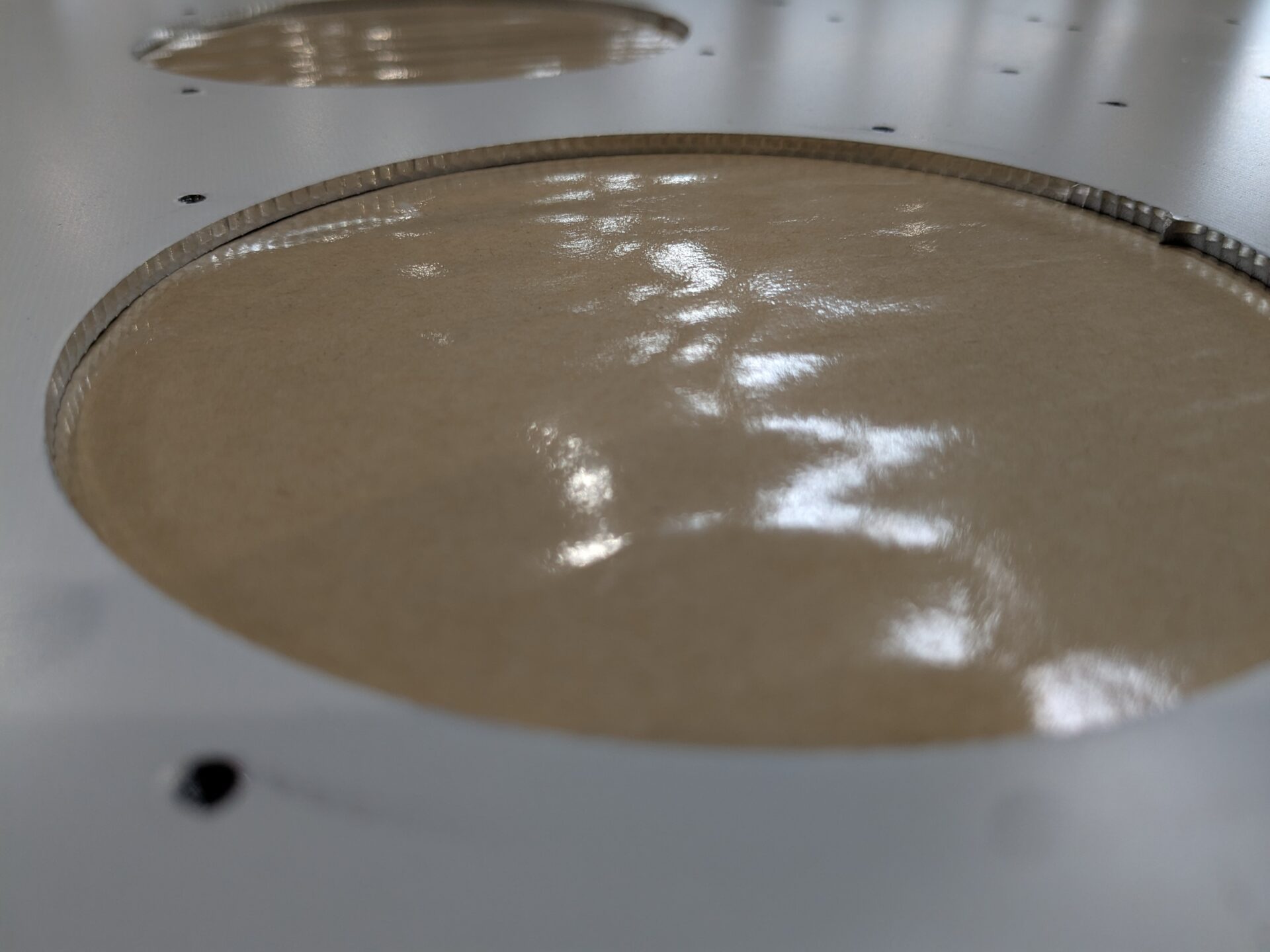

タレットパンチ加工

タレットパンチ加工とは、金属の板を撃ち抜いて加工する方法のことを指します。事務用品で紙に穴を開けるパンチのような仕組みで、タレットと呼ばれる金型のホルダーに撃ち抜く形状をした金型を配置して撃ち抜く形状を成形し、加工を行います。

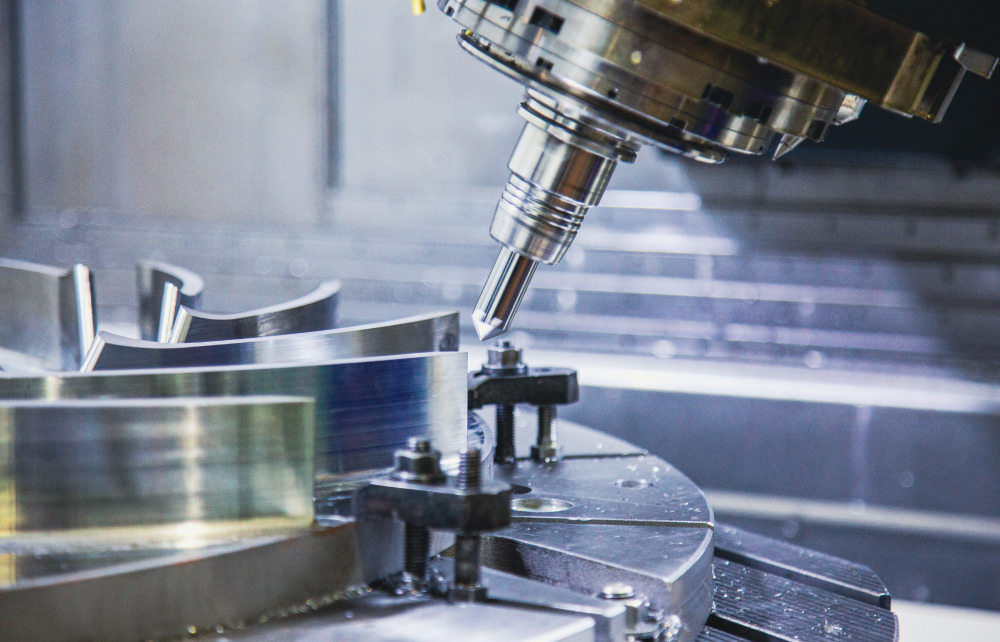

プレーナー加工

プレーナー加工とは「平削り盤」を意味し、木材のカンナがけ加工のように、加工する金属に対してバイトと言われる切削工具を直線的に走らせる加工方法です。フライスなどの「回転工具」に比べて、加工実施後の歪みや反りを押さえることができるメリットが有ります。

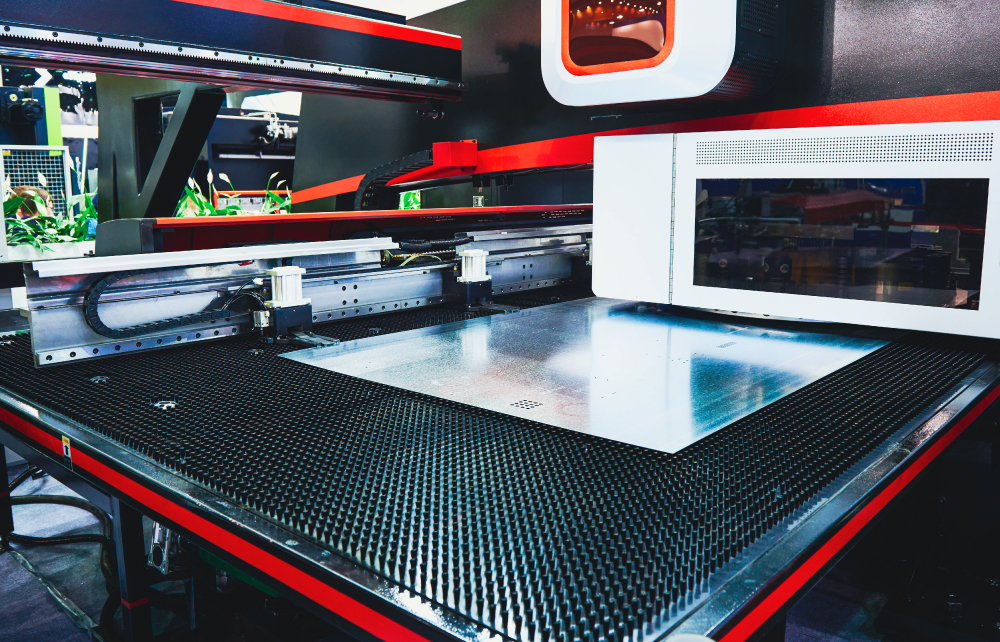

レーザー加工

レーザー加工とは、レーザー光を利用して、加工したい対象物に対してマーキング、切断、穴あけ、溶接、焼入れなどを行う加工方法です。レーザー光をレンズなどで集光し、対象物に照射すると表面温度が急激に上昇して、対象物を溶かしたり、蒸発させたりできます。作業の時間効率が良く、仕上がりがきれいで、微細で複雑な加工が可能な点がメリットとしてあげられます。

曲げ加工

曲げ加工は、車の部品や機械部品など、様々な加工に利用されています。アルミ板の曲げ加工には、主に①ロール曲げ②板折曲げ③ベンダー曲げの3種類があります。

①ロール曲げは、複数のローラーを使用し金属板を曲げる加工方法です。

②板折り曲げは、ベースプレートの上に乗せた金属板を折り曲げる加工方法です。

③ベンダー曲げとは、金属素材を金型とパンチに合わせてプレスする加工方法です。

面取り加工

面取り加工は、加工成形された素材の角部分を除去して、素材の鋭利な部分をなくす加工のことです。鋭利になっている角部分を削りとり、滑らかな角に加工します。面取りの形状にも種類があり、素材の角を目に見えないくらいの精度で削り落とす「糸面取り」や素材の角部を削り取り、45°の面を作る「C面取り」、素材の端(エッジ)に丸みをつける「R面取り」といった形状が一般的です。特にエッジが鋭利になりやすい金属加工において、後工程や安全対策として必要な金属加工とされています。

溶接加工

溶接加工とは、2つ以上の金属をつなげる加工のことを指します。大きく分けると3種類の接合方法に分かれ、材料の接合部に熱を加えて材料同士をくっつけ合い、冷却することで溶接する「融接」、材料の接合部同士を密着させ合い圧力を加え溶接する「圧接」、溶接したい素材同士を溶加材を用いてくっつける「ろう接」があります。

アルミの加工事例

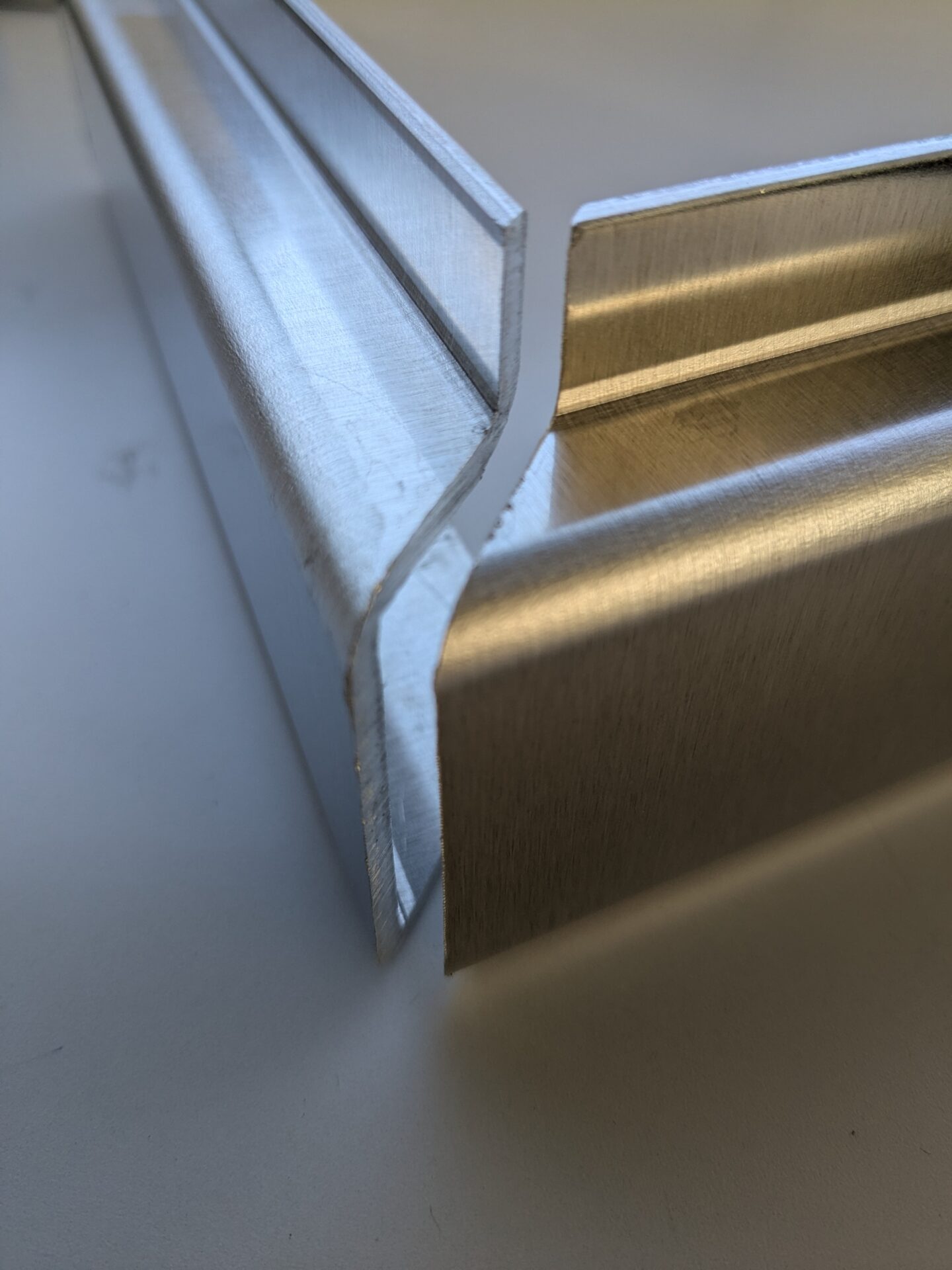

Z曲げ・キザミ目地

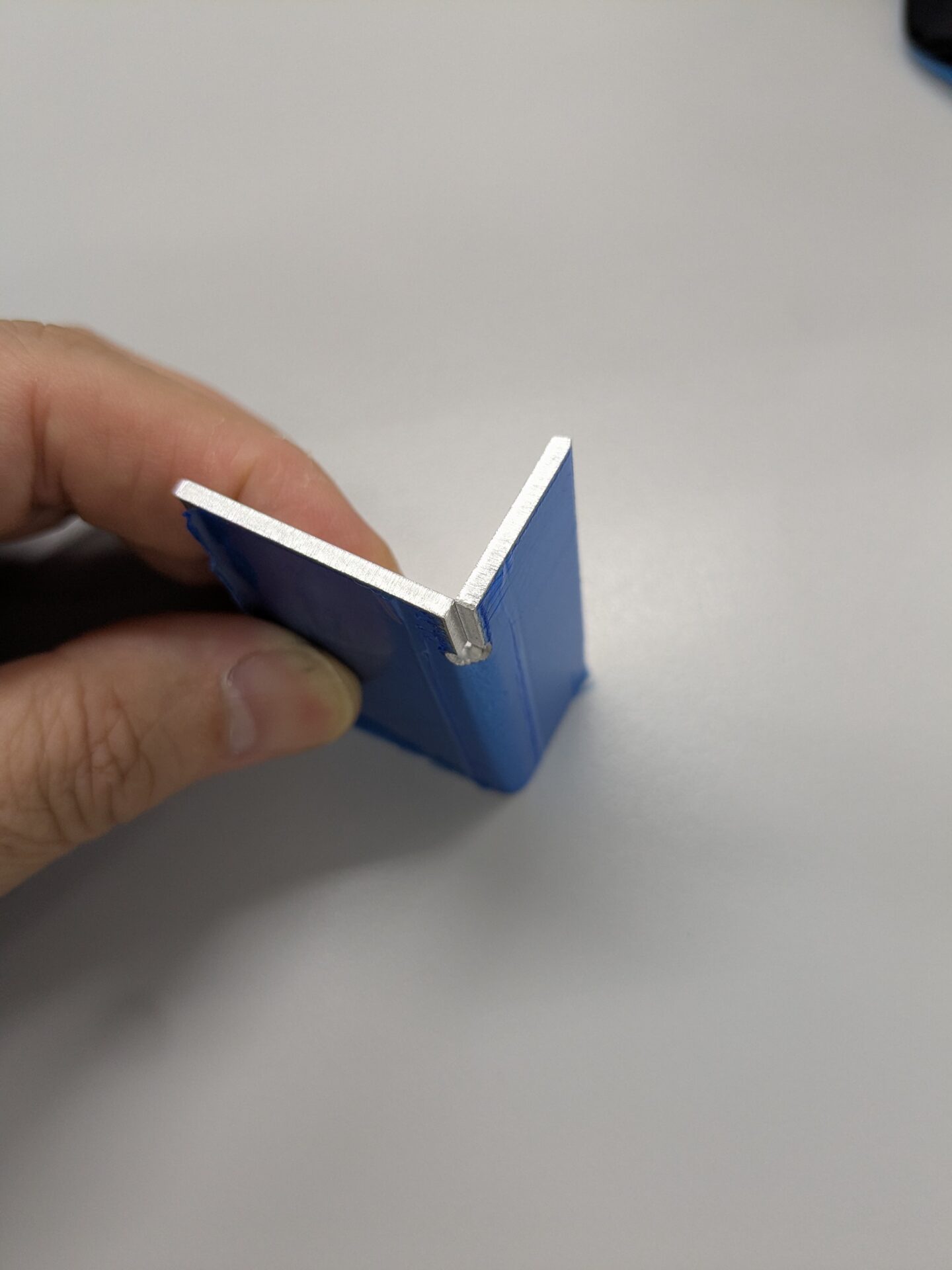

擦り合わせ

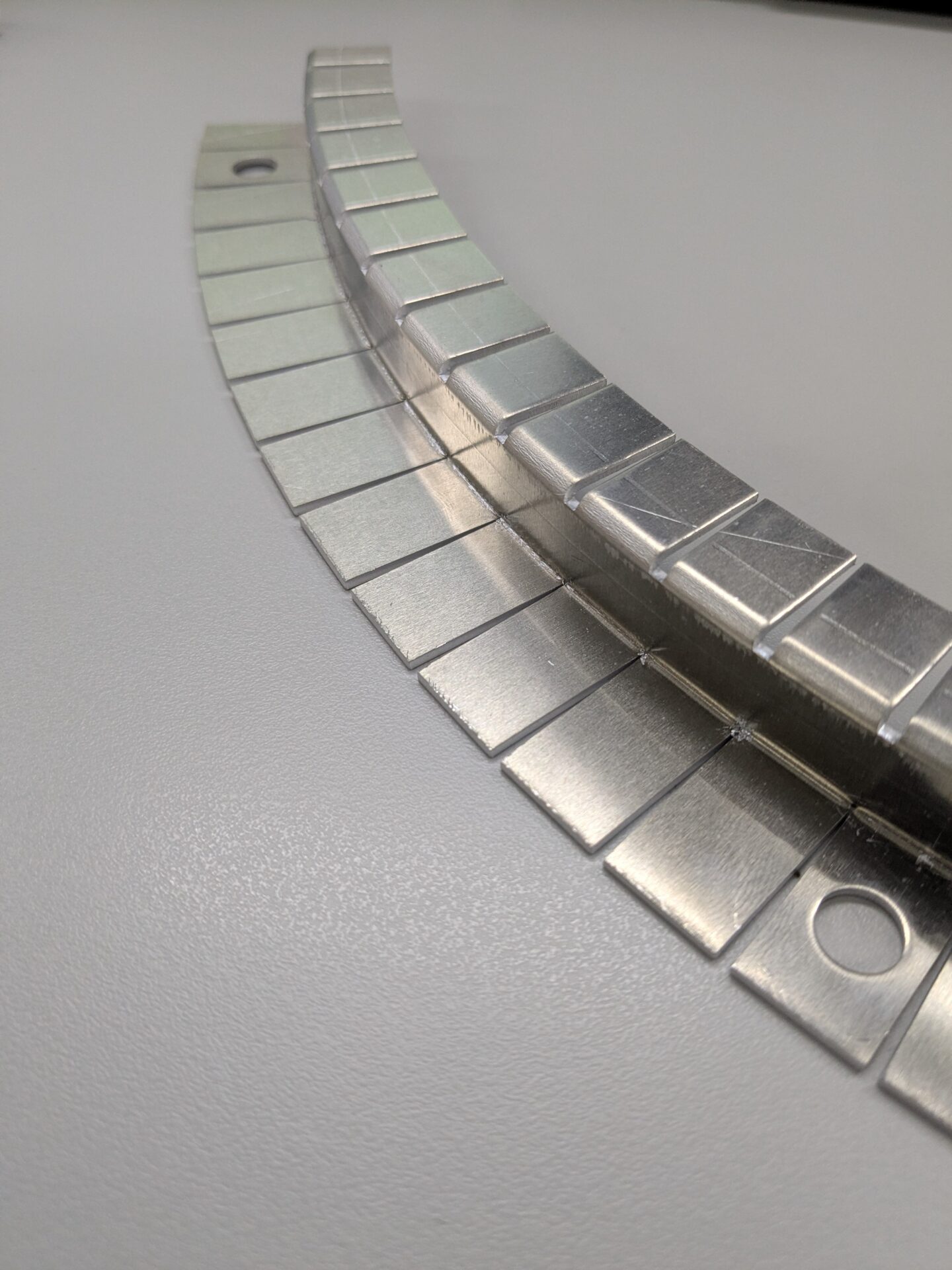

曲げスリット

アルミ 溶接

プレーナーのバイト①

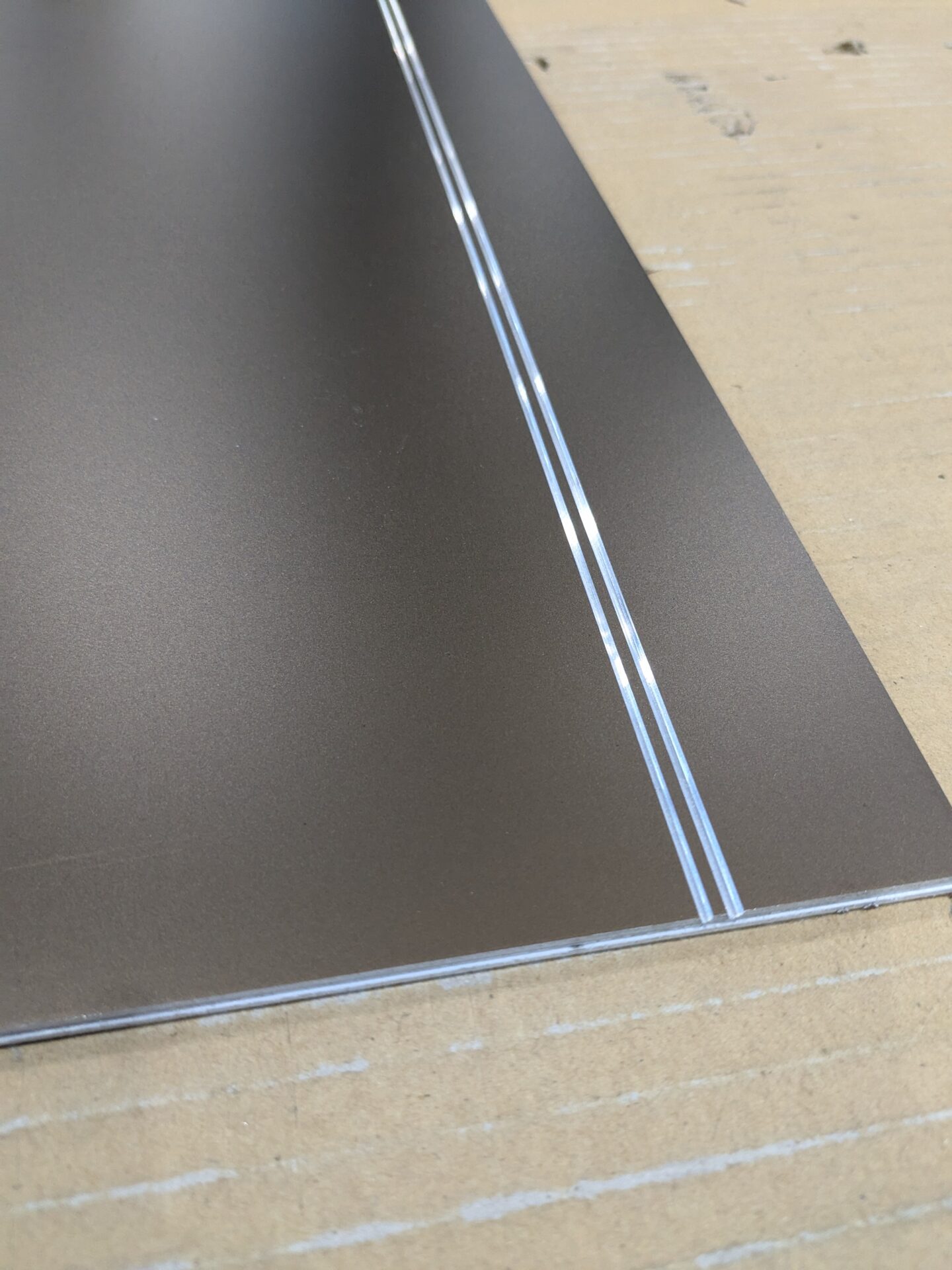

カラーアルミ PL加工

ニブリング

アルマイト M-0艶消し