HLとHLブラック

STAINLESS

ステンレス加工

ステンレスは、高い強度と耐食性で機械部品

や構造物・建造物の基礎まで、幅広い場面で

活用されています。

ステンレスは錆びに強いうえ、綺麗な状態を長期に渡って維持できます。特性としては耐食性、加工性、耐熱性、機械的性質など優れた特性を持っています。

また、メンテナンスが簡単で、錆びにくさから水回りに使われることも多く、使い勝手が良いと言えます。キッチンや飲食店の厨房などで、ステンレス製の調理器具が多く見られ、長く使えるので重宝されています。またリサイクル可能で、安価という点も大きなメリットです。

加工方法は様々あり、プレーナー加工(切削加工)、切断加工、曲げ加工、溶接加工は代表的な加工方法です。

ステンレスの特徴

ステンレスは錆びにくい

ステンレス鋼はクロムを加えた合金鋼で、クロム含有量が10.5%以上、炭素含有量が1.2%以下の金属です。ステンレス製の製品は寿命が長く、かつ耐久性に優れるため、修復・交換の頻度を少なくすることができます。

「錆びない金属」として誤解されることがありますが、錆びないわけではありません。室内での一般的な使用条件下ですと、ほとんど問題はありませんが、室外のケースや特に湿気や塩気のあるような場所においてはゆっくりと腐食が進む素材です。

FEATURE#01

耐熱性が高い

金属は高温になると柔らかくなり強度が落ちる性質があります。ステンレス鋼は高温でも強度を保つことができる耐熱性が高く、500℃付近までは強度を保てます。ただし、それ以上の温度になると急激に強度が下がるため注意が必要です。

FEATURE#02

リサイクル性が高い

ステンレスの特徴として、使用済みのステンレスは、ステンレススクラップとしておよそ80%から90%が回収され再利用されています。

ほかの金属と区別しやすいことに加え、錆びに強く、ほとんど錆びることがないためリサイクルが容易です。回収されたステンレススクラップのほぼ100%が再利用されています。

こうしたリサイクル性の高さからステンレス鋼原料のうち、約60%がステンレススクラップとなっています。国内のステンレス生産は、スクラップの利用が前提になっています。

FEATURE#03

ステンレスは強度が高い

鉄に炭素を加えたステンレスは非常に強度が高く、その強度は鉄より高いとされています。使用される場面も強度の高さが求められる場面で用いられています。

建築・土木の分野においては構造物・建造物の基礎や骨格にも使われるほどです。

ステンレスの種類によっては、熱処理するとさらに強度を上げることが可能です。

FEATURE#04

熱伝導性が低い

ステンレスの特徴として熱伝導性が低く、熱が伝わりにくいという性質があります。これは、ステンレスに含まれているクロムやニッケルが熱を妨げるからです。熱伝導性が低いということは「熱が移動しにくい」ということを意味しています。

保温効果や断熱効果が高く、フライパンなどの調理器具は、持ち手の部分だけステンレスにすることで、持ち手が熱くならず安全に使うことができます。

FEATURE#05

ステンレスの種類

ステンレス鋼は主に3種類の系統に分類され、結晶構造の違いにより「フェライト系」「オーステナイト系」「マルテンサイト系」に分けられます。ステンレス鋼は含有物の量と熱処理によって、結晶構造が変化します。ステンレスは、これらの結晶構造を常温で安定させたもので、クロムやニッケルの成分の含有量によって各系の特性に違いが出ます。下記にて3種類のステンレス鋼の紹介を致します。

| フェライト系ステンレス鋼 代表的な鋼種: SUS430、SUS444 |

フェライト系ステンレス鋼は、マルテンサイト系ステンレス鋼と比べて成形加工性と耐食性、溶接性に優れたグループです。 性質として、フェライト組織が安定しているため、焼入れなどの熱処理で硬化しません。 400℃以上の高温に長時間さらされると、鉄が多い組織とクロムが多い組織への分離が起こり、脆くなります。 |

| オーステナイト系ステンレス鋼 代表的な鋼種: SUS303、SUS304、SUS316 |

オーステナイト系ステンレス鋼は、延性と靭性に優れたステンレスで、プレス成形や冷間加工に適したグループです。 また、溶接性が良いということもあり、溶接組立て構造にも使用されます。 熱処理によって非常に高い硬度になるため、自動車部品、原子力発電、理化学装置などに使用されています。 |

| マルテンサイト系ステンレス鋼 代表的な鋼種: SUS403、SUS410、SUS440 |

マルテンサイト系ステンレス鋼は、炭素の含有量が多く、主に焼入れと焼戻しをしたものを使用します。ステンレス鋼の特徴として高い強度と耐摩耗性、靭性を持ちます。 マルテンサイト系ステンレス鋼は全ての素材が磁性を持ちます。高い強度と耐摩耗性から、軸受けやベアリングなどの部品の素材として使われることも多いです。強度はステンレス鋼の中でも特に高く、フェライト系やオーステナイト系のステンレス鋼よりも優れています。 |

ステンレスの利用用途

#01

建築

建築部材全般

ステンレスはその特性上、強度が求められる部分に使用されることが多い素材ですが、こと建築分野においては意匠性の高い部分に使用されることが多くなっています。

ステンレス建材は、鉄骨やアルミニウムに比べ、耐食性に優れていることに加え、高級感を演出できるという点が使用されている背景になっています。

具体的にはビルの外壁や手摺、エスカレーターやエレベーター、自動ドアやガラス窓枠など様々な箇所にステンレス建材が使用されています。

外装材

ステンレスの強度や錆びにくさを活かして外装材として使用されています。

建築外装材は常に風雨にさらされることになり、日光によって紫外線を浴び続けることになります。こうした環境に耐えうる材料が用いられるにあたって、石材やタイルに加え、ステンレスを用いた外装材が選択されています。

#02

航空機

宇宙船部品

ステンレスの耐久性の高さは、航空宇宙用途として活用されています。ステンレス鋼は重い素材となっていますがアルミニウムよりもはるかに強力であり、使用するグレードによっては、優れた強度対重量比を提供できるため、耐久性が求められる宇宙事業用途に用いられるケースが増えています。

航空機エンジン部品等

高い安全性が求められる航空機部品において、ステンレスはその耐久性の高さから選択されることが多い素材となっています。航空機部品は用途によっては高温耐性も求められるため、ステンレスはその特性として向いている素材の一つです。

#03

食品

食品容器

ステンレスは高い耐熱性と柔軟性を有しています。キッチンの天板にステンレスを使用すれば、熱した直後の熱いフライパンを置いても焦げ付きにくく、重い物を落としても多少へこむことはあっても、割れたり欠けたりすることはなく、高い強度で安心して使用することができます。

調理器具

ステンレスの特徴である錆びにくさを活かし、包丁といった調理器具に用いられています。まったく錆びないという事ではありませんが、少々では錆びることはなく、家庭での使用では食材を切ったまま放置したり、濡れたまましばらく放置したとしても心配いりません。ステンレスの包丁だと、使い方やメンテナンスがかなり楽になります。

ステンレスの加工方法

ステンレス加工を行う場合、主にはプレーナー加工(切削加工)、切断加工、曲げ加工、溶接加工などがございます。

ステンレス鋼は切削時に「加工硬化」しやすい特長があるため加工の難しい素材で、加工には高い技術が求められます。

シャーリング(切断)加工

シャーリング(切断)加工とは平行刃によるせん断加工を意味します。切断の仕組みは、はさみとほぼ同じで、”ダイ”とよばれる下刃を固定し、”パンチ”とよばれる上刃を動かして加工物をはさんで切断します。

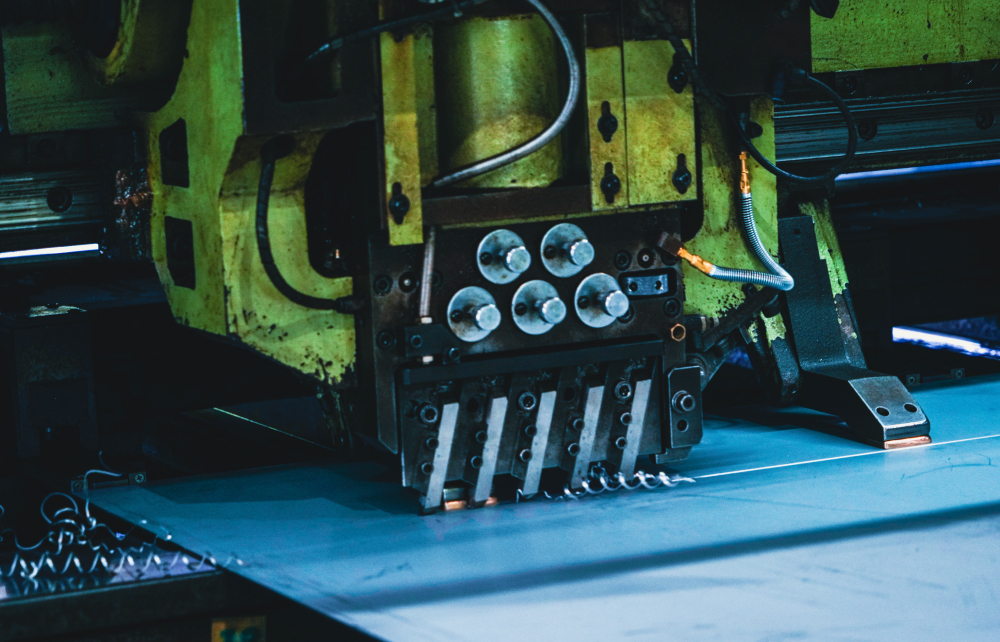

タレットパンチ加工

タレットパンチ加工とは、金属の板を撃ち抜いて加工する方法のことを指します。事務用品で紙に穴を開けるパンチのような仕組みで、タレットと呼ばれる金型のホルダーに撃ち抜く形状をした金型を配置して撃ち抜く形状を成形し、加工を行います。

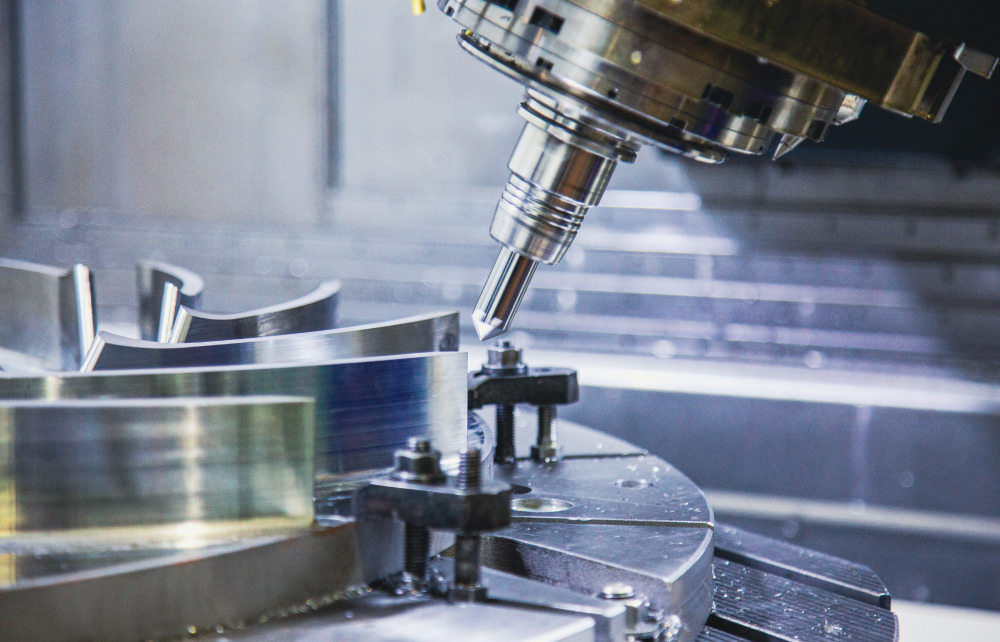

プレーナー加工

プレーナー加工とは「平削り盤」を意味し、木材のカンナがけ加工のように、加工する金属に対してバイトと言われる切削工具を直線的に走らせる加工方法です。フライスなどの「回転工具」に比べて、加工実施後の歪みや反りを押さえることができるメリットが有ります。

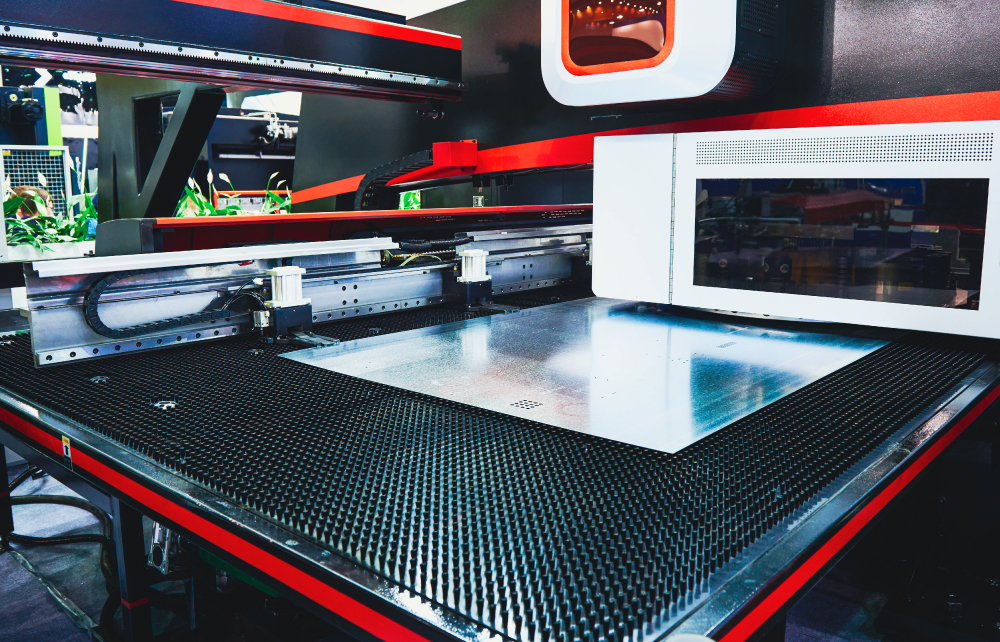

レーザー加工

レーザー加工とは、レーザー光を利用して、加工したい対象物に対してマーキング、切断、穴あけ、溶接、焼入れなどを行う加工方法です。レーザー光をレンズなどで集光し、対象物に照射すると表面温度が急激に上昇して、対象物を溶かしたり、蒸発させたりできます。作業の時間効率が良く、仕上がりがきれいで、微細で複雑な加工が可能な点がメリットとしてあげられます。

曲げ加工

曲げ加工は、車の部品や機械部品など、様々な加工に利用されています。アルミ板の曲げ加工には、主に①ロール曲げ②板折曲げ③ベンダー曲げの3種類があります。

①ロール曲げは、複数のローラーを使用し金属板を曲げる加工方法です。

②板折り曲げは、ベースプレートの上に乗せた金属板を折り曲げる加工方法です。

③ベンダー曲げとは、金属素材を金型とパンチに合わせてプレスする加工方法です。

面取り加工

面取り加工は、加工成形された素材の角部分を除去して、素材の鋭利な部分をなくす加工のことです。鋭利になっている角部分を削りとり、滑らかな角に加工します。面取りの形状にも種類があり、素材の角を目に見えないくらいの精度で削り落とす「糸面取り」や素材の角部を削り取り、45°の面を作る「C面取り」、素材の端(エッジ)に丸みをつける「R面取り」といった形状が一般的です。特にエッジが鋭利になりやすい金属加工において、後工程や安全対策として必要な金属加工とされています。

溶接加工

溶接加工とは、2つ以上の金属をつなげる加工のことを指します。大きく分けると3種類の接合方法に分かれ、材料の接合部に熱を加えて材料同士をくっつけ合い、冷却することで溶接する「融接」、材料の接合部同士を密着させ合い圧力を加え溶接する「圧接」、溶接したい素材同士を溶加材を用いてくっつける「ろう接」があります。

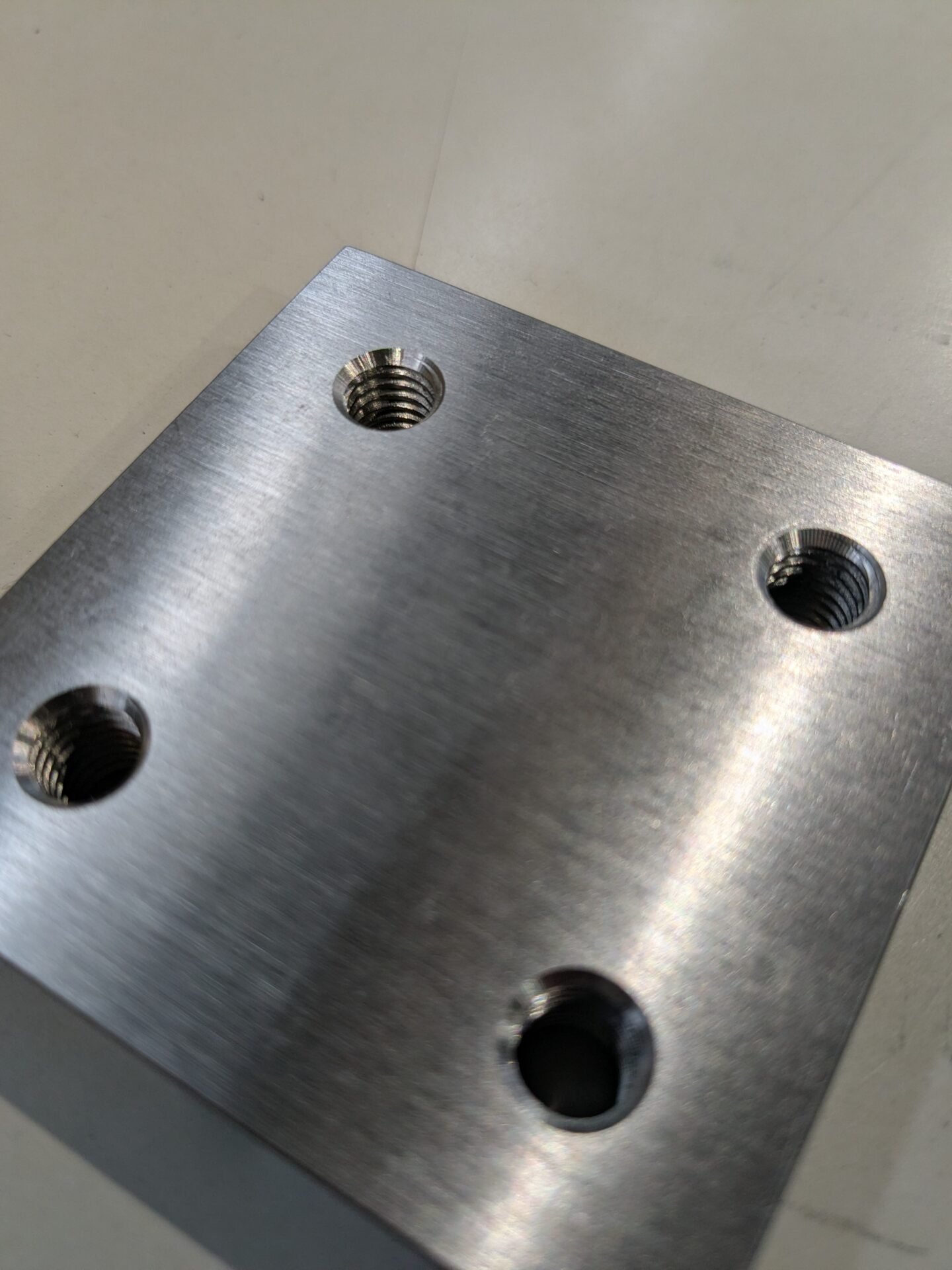

ステンレスの加工事例

M12タップ

水勾配

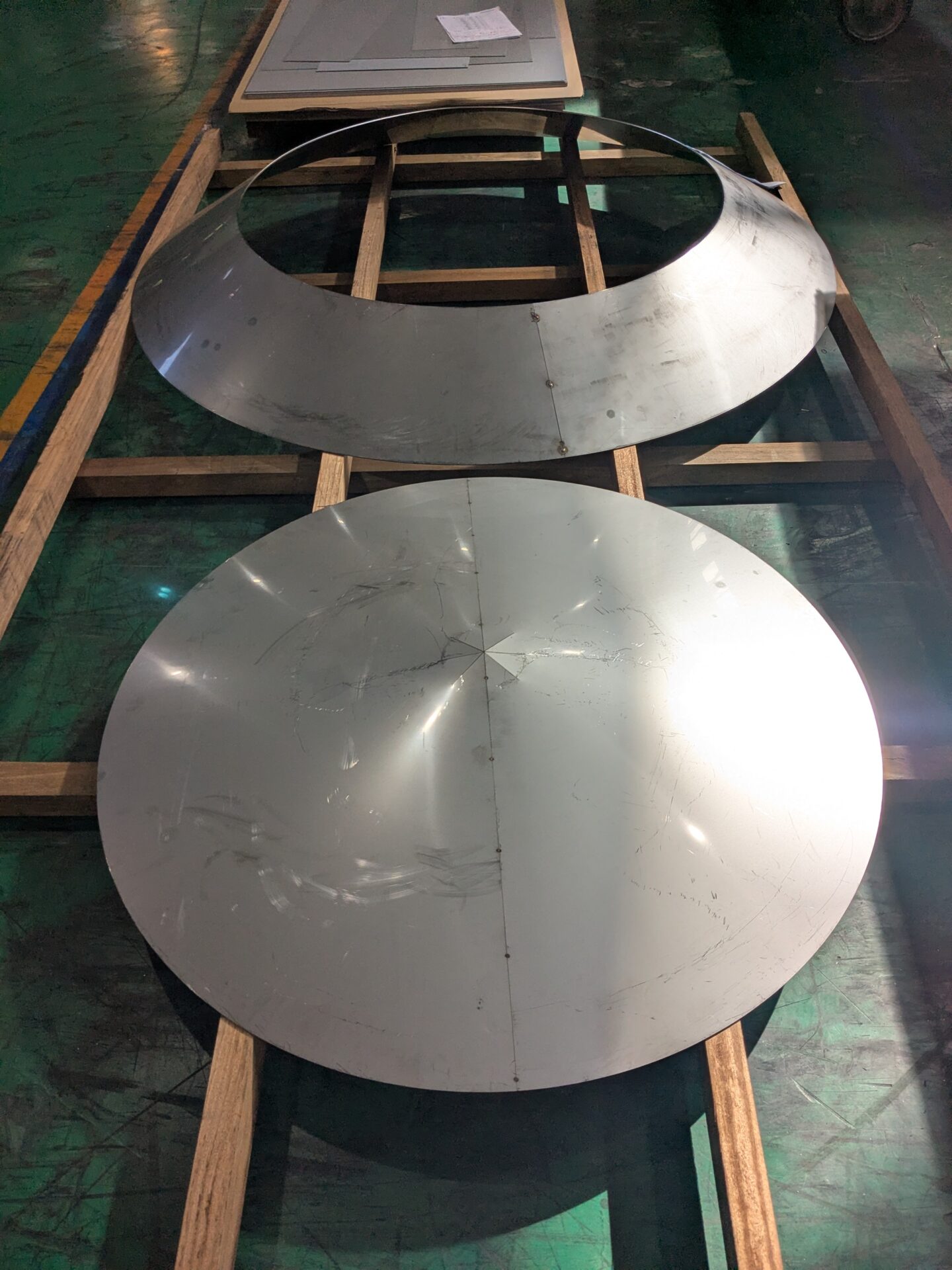

巨大な陣笠

プレーナーのバイト①

プレーナー(FB仕様)

プレーナーの種類

多角曲げ(曲げ15カ所)

開口率58% パンチング