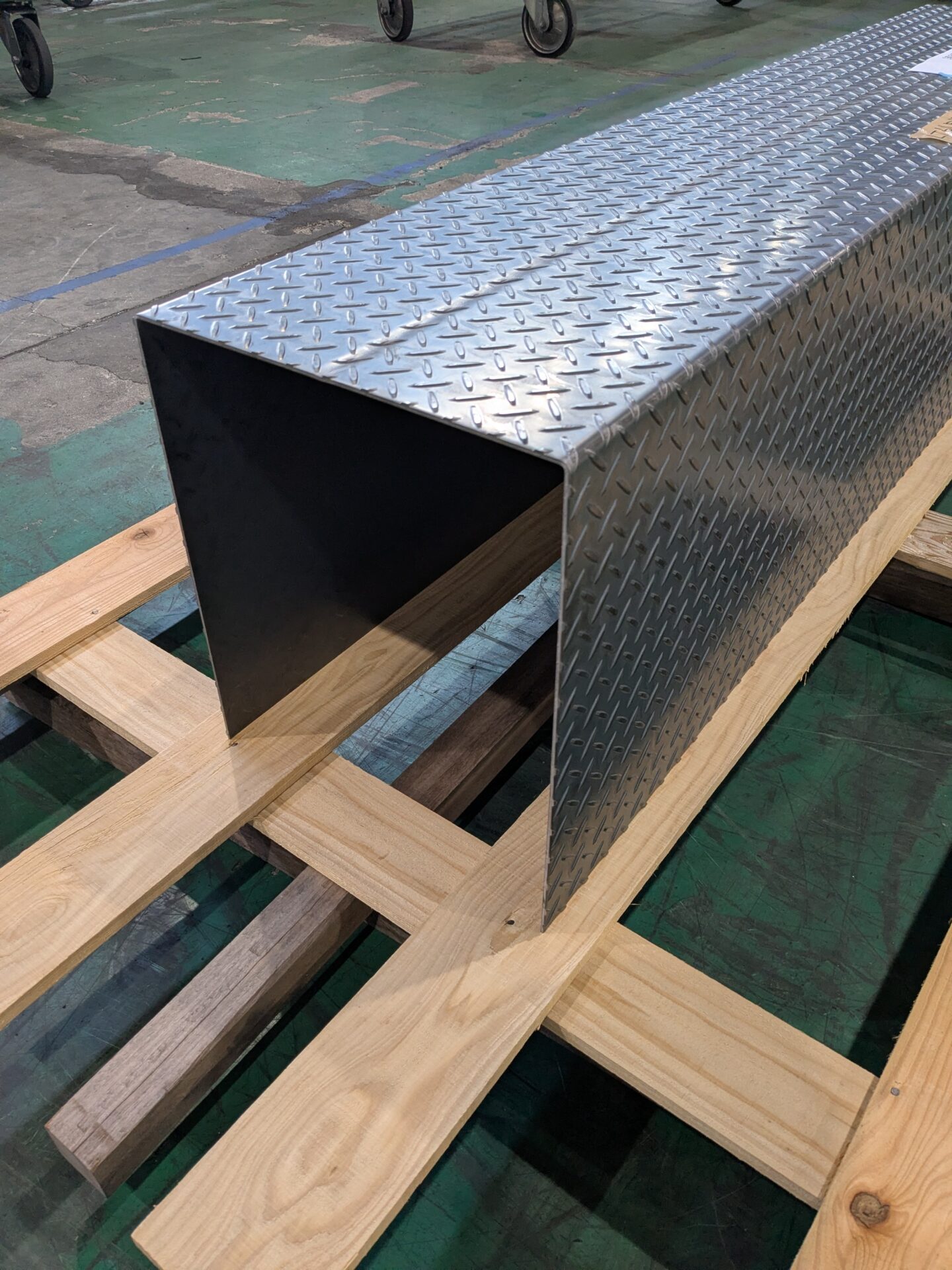

裏押し②(縞板)

STEEL

鉄加工

鉄は、切削、耐摩耗性、耐熱性や振動吸収性

に優れ、幅広い用途で使用されています。

一般的に、鉄素材の鋳物製品全般の呼称が「鋳鉄」で、純度が100%の鉄というものは実はほとんどありません。学術上では、炭素が2.14~6.67%、ケイ素が1~3%含まれていると「鋳鉄」と定義づけされ、一般的には、鉄素材の鋳物製品全般の呼称が「鋳鉄」です。鋳鉄は切削、耐摩耗性、耐熱性や振動吸収性に優れ幅広い用途で使用されています。

鉄の特徴

切削しやすい

鉄のなかでも頻繁に用いられる「ねずみ鋳鉄」をはじめ、鉄は成分に黒鉛を含んでいることから切粉が小さく、分断加工しやすいのが特徴です。

さらに黒鉛が潤滑剤として作用するため、鋼にくらべて切削抵抗が小さく、切削時の熱も発生しにくいため、切削加工しやすい材料といえます。

FEATURE#01

硬度が高い

鋳鉄は全体的に硬度が高い特徴があるため、加工時に適切な工具を選定しないと工具の破損が発生し、大きなトラブルにつながる可能性があります。

特にすくい角(切削されている工作物の面と切削工具が摩擦するとき切りくずを流し出す面の角度)が大きいと欠けが発生しやすいため、すくい角が小さな刃先を選定することが重要です。また、加工に用いる工具材質も比較的硬度の高いものを選択する必要があります。

FEATURE#02

安価で調達しやすい

他の金属材料と比較すると安価であるのが特徴です。加工性や溶接性の観点でバランスがよく、橋や船などの構造材に使われるほか、大型の機械や車両など、機械分野から建築分野まで幅広く使われており、流通量も多く、入手しやすい素材となります。

FEATURE#03

鉄の種類

鉄の種類としては、JIS規格の規定の違いにより分類され、SS材、SC材(炭素鋼鋼材S-C系)の2つが一般的に用いられます。SS材は引っ張りや伸びに対しての靭性に強みを持ち、SC材(炭素鋼鋼材S-C系)は硬さに強みをもつ材料です。

| SS材 代表的な鋼種: SS300、SS400、SS490、SS540 |

SS材においては成分規格がなく、溶接加工には不向きの素材で、溶接性が求められる場面ではSM材など溶接に向いた鋼材を用いるのが適切です。中でもSS400は、比較的安価で板材・丸材ともに非常に多く流通しています。そのため、入手が容易で、常温から中温域(350℃)まで安定しており、よく使用されています。 特徴としては、鉄鋼系においては耐熱性は低い部類で硬度については規格に記載がないですが、低炭素鋼(※炭素含有量0.15%~0.2%)であるため鉄鋼材料の中では軟らかい材料に分類され、硬度の高さや耐摩耗性が求められる部位における使用には適していません。 |

| SC材(炭素鋼鋼材S-C系) 代表的な鋼種: S45C |

機械構造用炭素鋼鋼材という規格で、SC材と呼ばれています。鋼材名に含まれる数値が炭素量を表し、代表的な鋼種の「S45C」は、0.45%程度の炭素が含まれることを示しています。炭素量によってS10CからS58Cまでの20種類があります。 特徴としては、硬度や強度に優れ、熱処理や溶接加工もしやすいなど、SS材より優れた面が多く、その分コスト面では高価な鋼材です。精密機械や重要な部品に使用されるケースが多いです。 |

鉄の利用用途

#01

インテリア

家具(小型)

鋼(スチール)は鉱物資源が豊富にあることに加え、剛性や加工性が高く、さらに価格も安いことから幅広く利用されています。

一方で、ステンレス素材やアルミ素材に比べて酸化しやすく錆びやすいのが特徴となっており、風雨にさらされる屋外での利用は少なくなっています。

身近で目にする例としては衣類、日用品を整理するスチールラック等のフレームに用いられるケースが多くあります。

家具(大型)

工業的なデザインをインテリアに取り入れた「インダストリアル系」の居室環境において、スチールはその強度面のメリットだけでなく、意匠面・デザイン面でも活躍しています。

特に居室内ではベッドフレームやソファーのフレーム、バネなど安全性と剛性が求められる家具に多く用いられています。

#02

食品

飲料缶

最も身近なものとして「スチール缶」が挙げられます。

スチールのリサイクル性の高さや資源が豊富にあることでのコスト面での優位性があり、飲料水の入れ物としてスチール缶が用いられることが多々あります。

鉄は磁性があり、加えて不純物の取り出しが容易な素材であるため再利用されることが多く、持続可能(サステナブル)な素材として重宝されています。

調理器具

鉄を用いた調理器具として鉄フライパンなどに用いられています。鉄の熱伝導率の高さと蓄熱性の高さは食品加熱に向いており、さらに耐久性も高いため、長く使うことができる調理器具として家庭用からプロの料理人まで幅広く利用されています。

#03

自動車

自動車部品

日常的に見かける一般的な自動車においては、重量の約7割程度の鉄が使用されています。用途としては車体の内・外板パネルやボディ骨格部材など耐久性が求められる部位にはじまり、意匠性を伴う細かな部品に至るまで、広範にわたって用いられています。

バイクシャシー及び部品

低価格化と安全性の両立において素材コストは非常に重要な要素になっています。鉄素材はこれまで長きに渡って用いられてきたこともあり、コスト面、安定したサプライチェーン、加工のしやすさという点からもバイクシャシーやその他部品で多数使用されています。

鉄の加工方法

鉄加工を行う場合、主にはプレーナー加工(切削加工)、切断加工、曲げ加工、溶接加工などがございます。

鉄鋼は切削時に「加工硬化」しやすい特長があるため加工の難しい素材で、加工には高い技術が求められます。

シャーリング(切断)加工

シャーリング(切断)加工とは平行刃によるせん断加工を意味します。切断の仕組みは、はさみとほぼ同じで、”ダイ”とよばれる下刃を固定し、”パンチ”とよばれる上刃を動かして加工物をはさんで切断します。

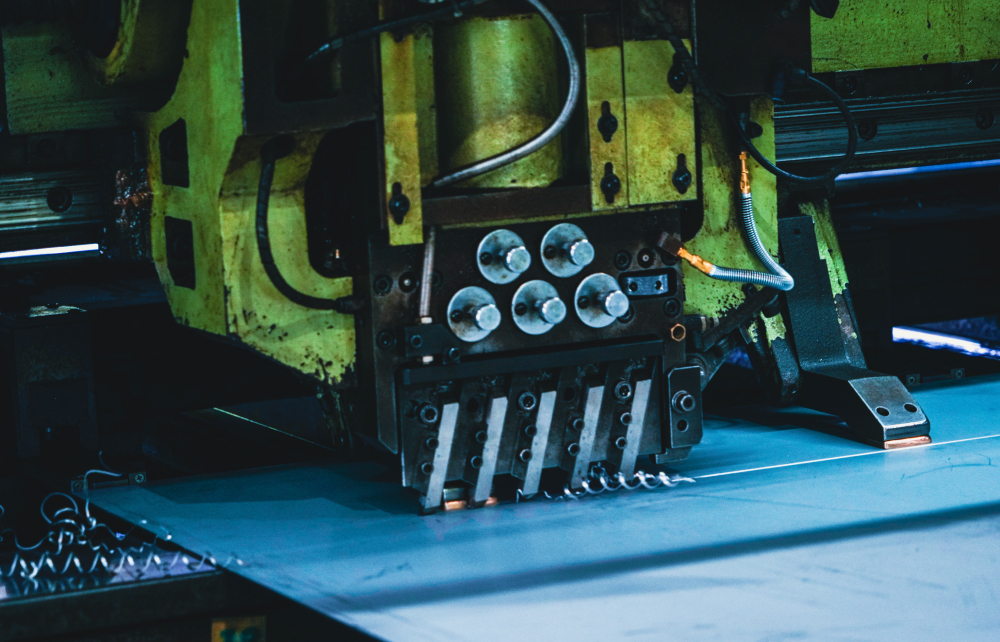

タレットパンチ加工

タレットパンチ加工とは、金属の板を撃ち抜いて加工する方法のことを指します。事務用品で紙に穴を開けるパンチのような仕組みで、タレットと呼ばれる金型のホルダーに撃ち抜く形状をした金型を配置して撃ち抜く形状を成形し、加工を行います。

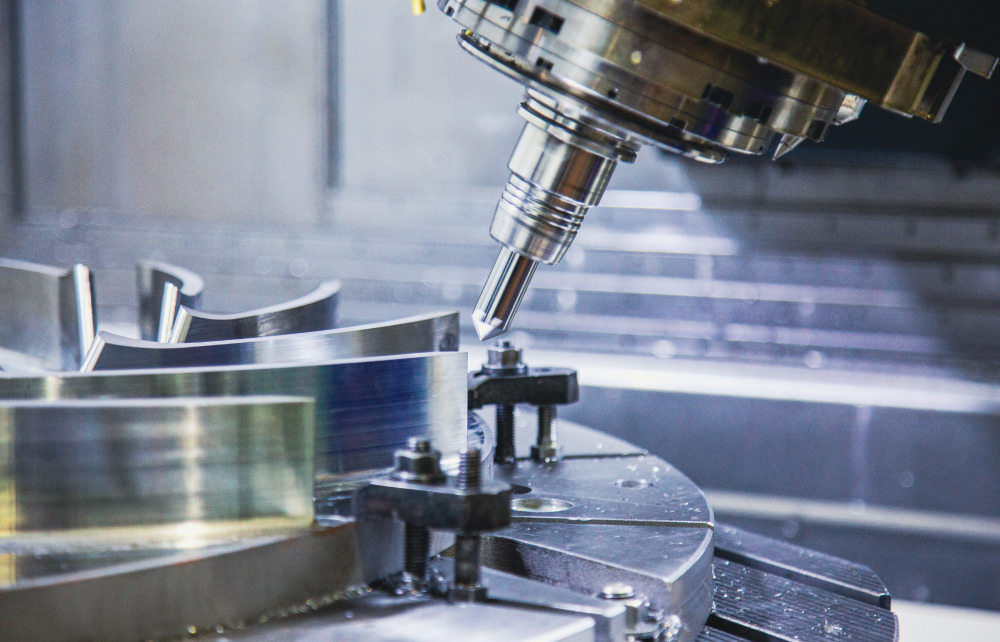

プレーナー加工

プレーナー加工とは「平削り盤」を意味し、木材のカンナがけ加工のように、加工する金属に対してバイトと言われる切削工具を直線的に走らせる加工方法です。フライスなどの「回転工具」に比べて、加工実施後の歪みや反りを押さえることができるメリットが有ります。

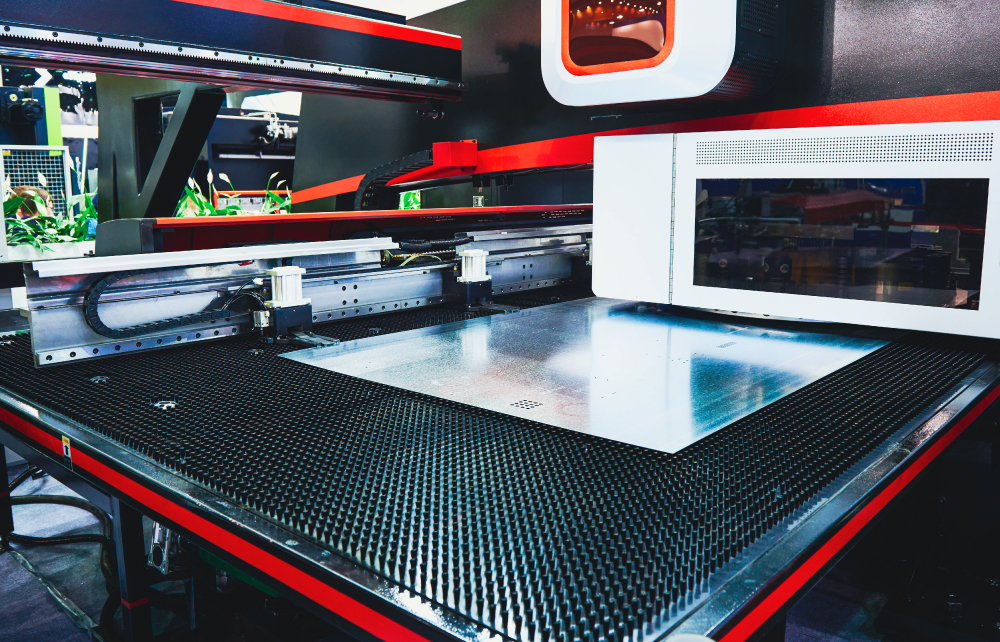

レーザー加工

レーザー加工とは、レーザー光を利用して、加工したい対象物に対してマーキング、切断、穴あけ、溶接、焼入れなどを行う加工方法です。レーザー光をレンズなどで集光し、対象物に照射すると表面温度が急激に上昇して、対象物を溶かしたり、蒸発させたりできます。作業の時間効率が良く、仕上がりがきれいで、微細で複雑な加工が可能な点がメリットとしてあげられます。

曲げ加工

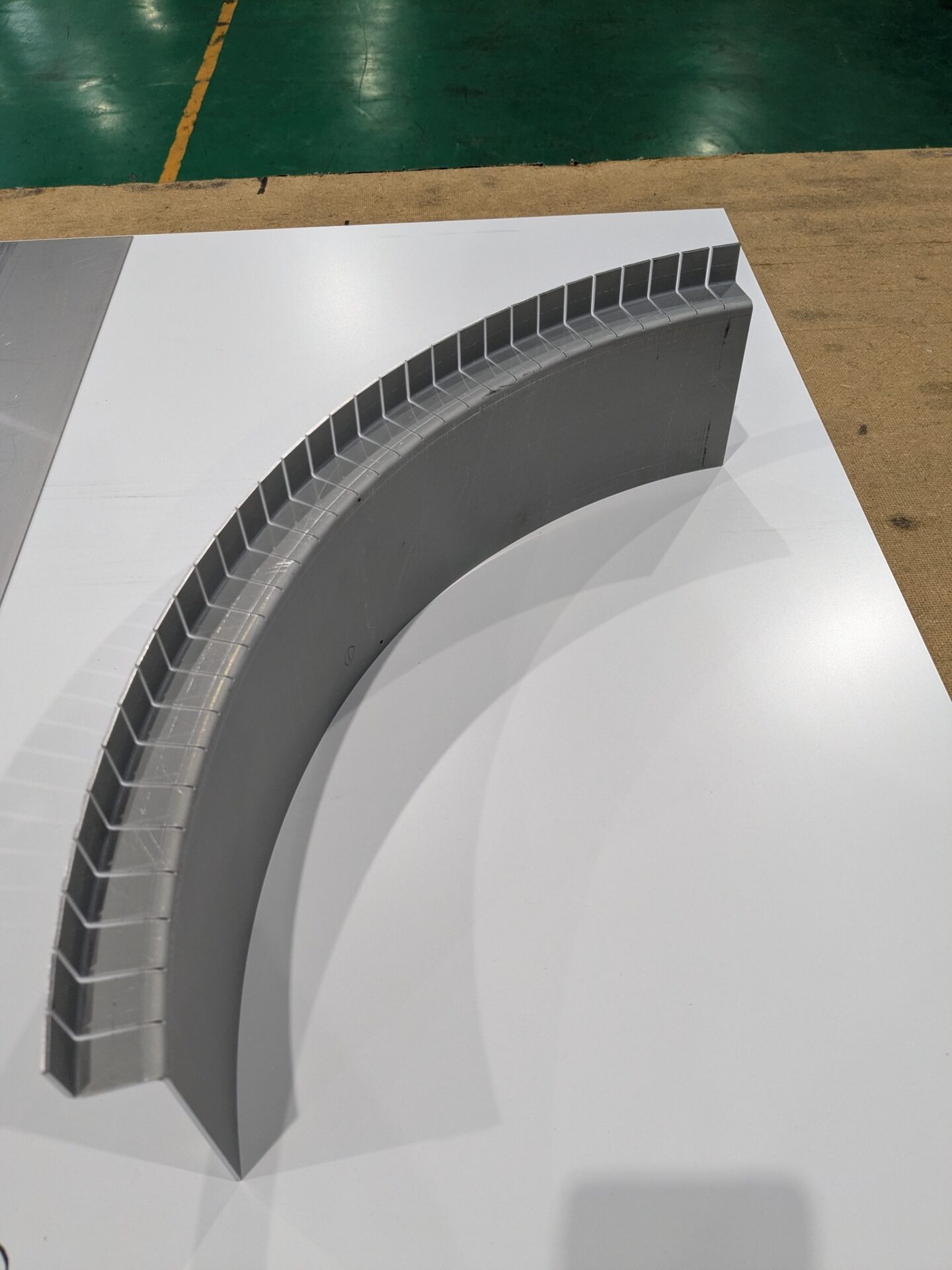

曲げ加工は、車の部品や機械部品など、様々な加工に利用されています。アルミ板の曲げ加工には、主に①ロール曲げ②板折曲げ③ベンダー曲げの3種類があります。

①ロール曲げは、複数のローラーを使用し金属板を曲げる加工方法です。

②板折り曲げは、ベースプレートの上に乗せた金属板を折り曲げる加工方法です。

③ベンダー曲げとは、金属素材を金型とパンチに合わせてプレスする加工方法です。

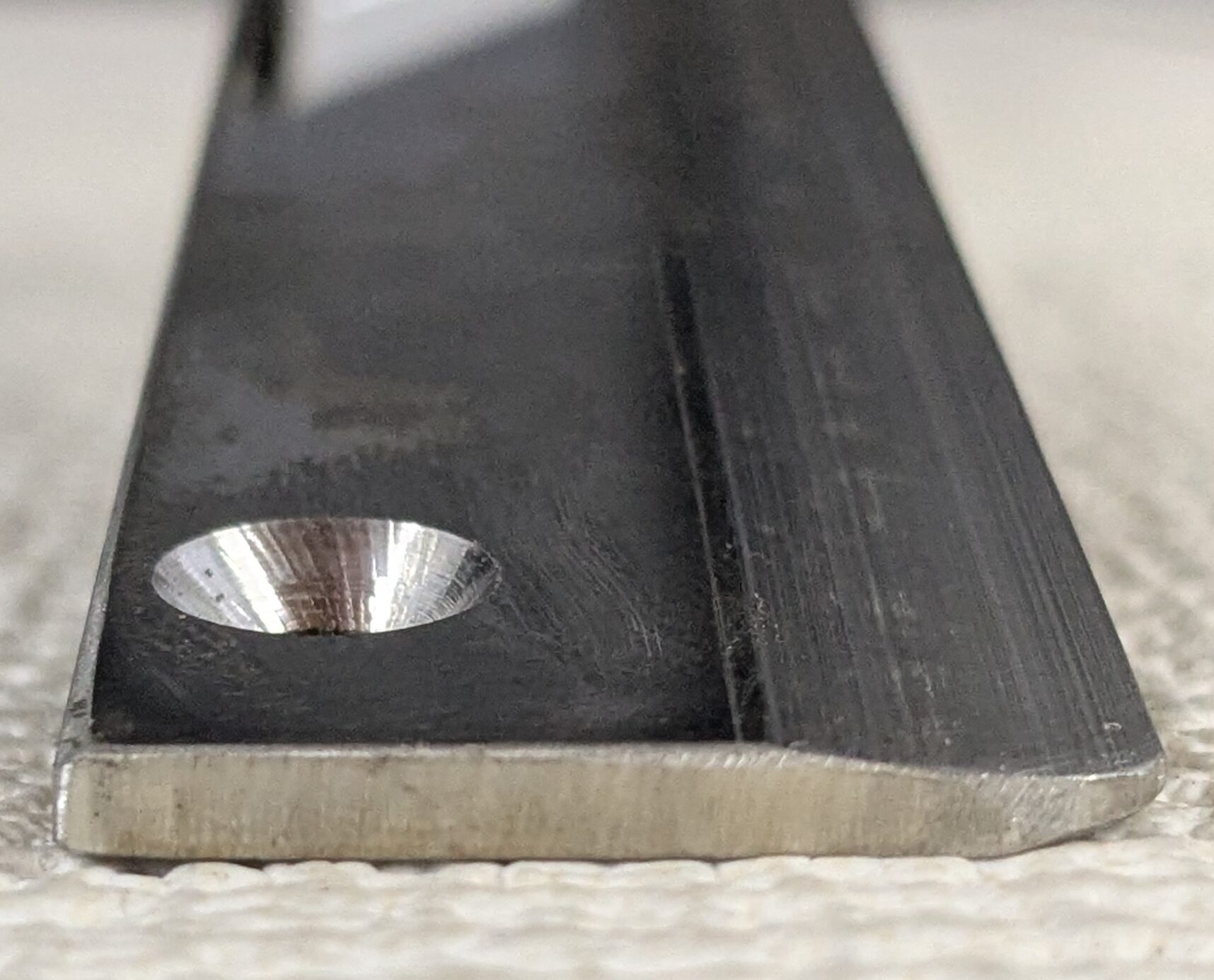

面取り加工

面取り加工は、加工成形された素材の角部分を除去して、素材の鋭利な部分をなくす加工のことです。鋭利になっている角部分を削りとり、滑らかな角に加工します。面取りの形状にも種類があり、素材の角を目に見えないくらいの精度で削り落とす「糸面取り」や素材の角部を削り取り、45°の面を作る「C面取り」、素材の端(エッジ)に丸みをつける「R面取り」といった形状が一般的です。特にエッジが鋭利になりやすい金属加工において、後工程や安全対策として必要な金属加工とされています。

溶接加工

溶接加工とは、2つ以上の金属をつなげる加工のことを指します。大きく分けると3種類の接合方法に分かれ、材料の接合部に熱を加えて材料同士をくっつけ合い、冷却することで溶接する「融接」、材料の接合部同士を密着させ合い圧力を加え溶接する「圧接」、溶接したい素材同士を溶加材を用いてくっつける「ろう接」があります。

鉄の加工事例

B角Rプレーナー

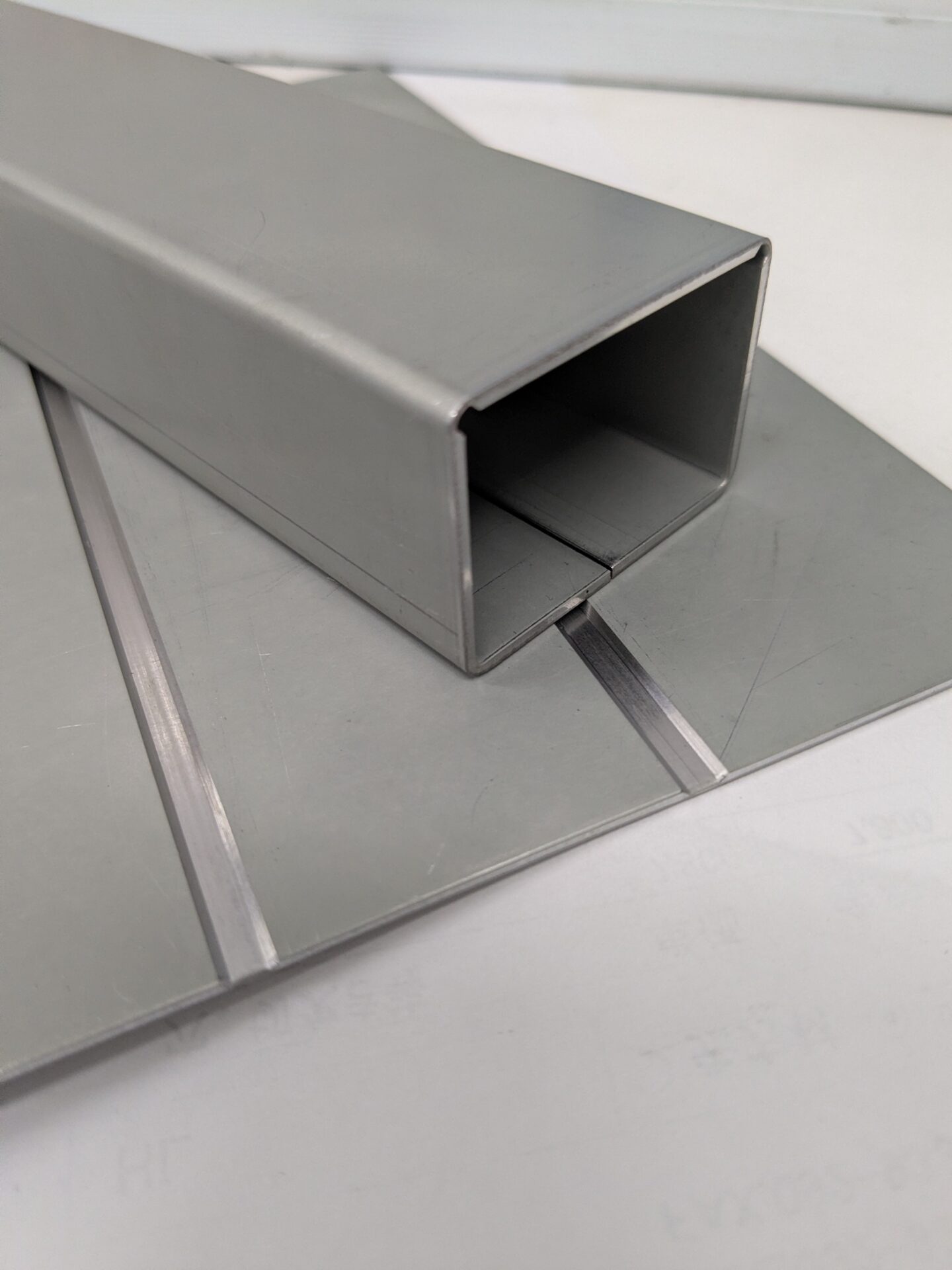

レーザーキザミ目地

斜めカット

プレーナーのバイト①

丸パイプ 穴加工

つぶし曲げ(四方)

角パイプ レーザー加工

溶接 3