TITANIUM

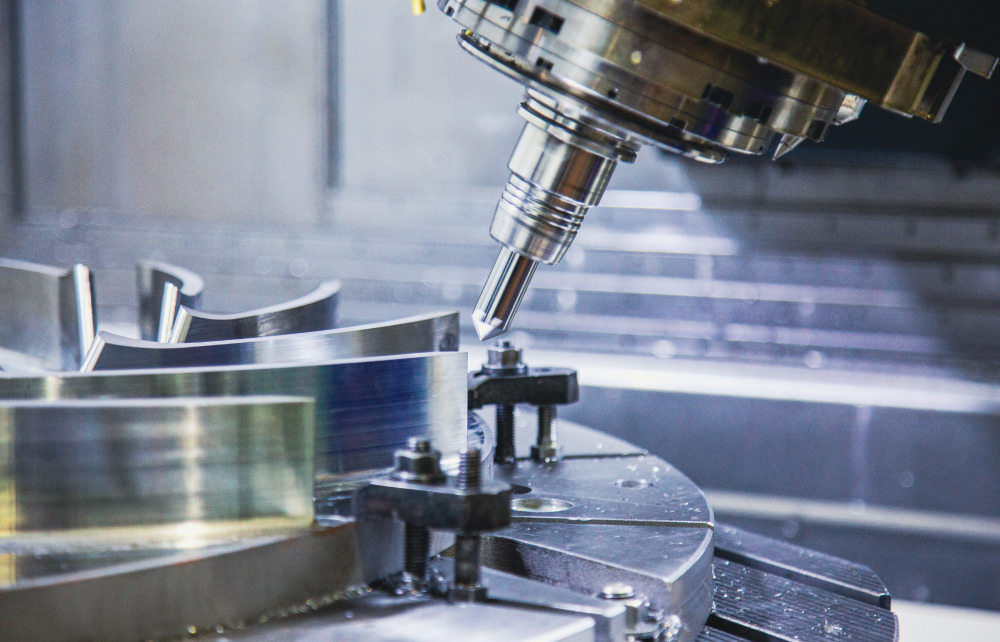

チタン加工

チタンは、錆びや熱に強いことに加え、軽さ

と安全性を備えたすぐれた素材です。

チタンは耐食性、耐熱性に優れ、軽く生体適合性も高いことに加え、人体に有害となる原因の「イオン発生」が少なく、生体への適合性が高い特徴から、医療現場での活用が進められています。

また、チタンは100種類以上の発色が可能で、一般的な銀色ほかに虹色の加工も可能になっており、アクセサリーの部材としても頻繁に利用されています。

加工方法は様々あり、プレーナー加工(切削加工)、切断加工、曲げ加工、溶接加工は代表的な加工方法です。

チタンの特徴

錆びにくい

チタンの特徴として耐食性が高く錆びにくい素材です。

チタンは空気中において素材表面をサビから保護できる物質に覆われるため、非常に錆びに強く、頻繁に海水に触れる船舶の本体部分や、風雨に晒される住居の瓦、建物やドームの屋根等に活用されています。

FEATURE#01

耐熱性が高い

チタンは鉄や銅と比較すると、高い耐熱性を有し、500℃までは高い強度をもつため、熱への耐久度を求められる部材において極めて優秀な金属です。熱に晒される部品として航空機エンジンといった航空分野はもちろん、原子力や火力発電等の長時間高熱にさらされる環境下で運用される機械の部品に活用されています。

FEATURE#02

人体との相性が良い

チタンは人体との相性が非常に良い素材として、体内に埋め込む医療機器にも多数用いられています。特徴として、毒性がないため、生体との親和性が高く、金属アレルギーを起こしにくいため医療用機器や身につけるアクセサリーなどに活用されています。

また、骨との拒否反応を起こさずに結合が可能という、他の金属にはない特徴があります。

FEATURE#03

軽い

チタンは非常に軽い素材で、ステンレスと同じ体積で比べた場合3分の2程度の重量となります。そのため、運搬しやすく、加工がしやすいため、輸送コストを下げることも可能です。

機械装置や部品は大型化すれば、それに伴い重量も大きくなるため、重量によっては2階以上の建物への設置が困難になるケースもあります。そうした場合、素材にチタンを用いた加工を行うことで部品の軽量化をはかることが可能です。

一方で、チタンはたわみやすく、ステンレスの約半分のヤング率(たわみやすさ)を有し、同じ応力に対しステンレスの約2倍たわみやすい素材です。

FEATURE#04

熱伝導性が低い

チタンの特徴として熱伝導性が低く、熱が伝わりにくいという性質があります。

これは、他の主要な金属に比べても低い水準で、同じく熱伝導率が低いステンレス鋼の半分程度となっており、気温の低い環境に置いた状態でも、触った際に手の熱を奪われづらく、冷たさを感じにくい特徴があります。

一方で、切削時には素材から熱が逃げにくいため、工具の摩耗を早めてしまうことにも繋がります。

FEATURE#05

チタンの種類

純チタンはJIS1種・2種・3種・4種と分かれます。これは純度によって異なっており、硬度に影響を及ぼします。

1種が最も純度が高いですが柔らかく、2種、3種、4種と純度が落ちるほど、より硬くなります。航空機関連の部品素材に使われることが多いJIS60種(64合金)は強度が非常に高く、重要な素材ですが加工にあたってはその頑丈さから非常に難しいという問題点があります。下記にて純チタンと64チタンについて紹介します。

| 純チタン | JIS規格によって1種〜4種の4種類に分類されており、種類ごとに鉄と酸素の量が異なります。 ・チタン1種 工業用純チタンで耐食性が非常に高く、石油精製装置や化学装置などに用いられます。純チタンとしての強度は落ちるかわりに、最も高い純度となるチタンです。 ・チタン2種 利用される割合は最も多く、工業用金属として高い汎用性を誇る材料です。 ・チタン3種 高い強度を誇り、航空機の機体やエンジン部品、海洋構造物、化学工業用機械の構造部品として用いられます。 ・チタン4種 1〜4種の中で強度が最も高く、最も硬い素材です。 |

| 64チタン(チタン合金) | 64チタンは正しくは「JIS60種」や「TAB6400」と呼びます。64チタンはチタン合金の中でも、代表格ともいえるチタン合金です。名称の由来として、質量分率においてチタン合金中にアルミが6%とバナジウムが4%含まれることが64チタンと呼ばれる所以となっています。 純チタンとの違いとしては、純チタンに比べ64チタンは引張強度が1.7倍以上あることや耐力が3.8倍以上高いということがあげられ、強度が非常に高く、且つ高温化でも安定した強度を保つことが可能です。加工性もその強度の高さから、純チタンに比べて難しく、加えて価格も高くなっています。 |

チタンの利用用途

#01

航空業界

ジェットエンジン

チタンの特徴として「軽く」そして「強い」という特質を持つため、この特性を活かして1960年代から航空機のジェットエンジンの素材として主に用いられるようになりました。

外装材

航空機体の軽さを追求するうえでも、チタンの軽さと高い強度は生かされており、ランディングギア(地上滑走する際に使われる着陸装置)、リーディングエッジ(航空機の翼の部品)、ボルトなどにチタンが使用されています。

#02

医療

人工骨

「生体親和性が高い」というチタンの特徴を活かして人工骨やインプラントの素材として用いられています。生体親和性とは、人間の体になじみやすいということです。そのためチタンは医療の分野において人工骨や人工関節にも利用されており、人間の体内に入れても安心な金属として認識されています。

手術器具

体の内部に直接触れる手術器具において、金属アレルギーを起こしにくく、ニッケルや銅の半分という極めて軽い比重、優れた耐食性に加えて高い強度を持つ特徴のチタンは縫合鑷子(ピンセット)などで非常に重宝されています。

#03

装飾具

アクセサリー

「軽い」「強度が高い」「錆びにくい」という特徴を持つため、アクセサリーの素材として人気です。日常的に使用し、強度も求められる腕時計やアクセサリーの素材として使用されることが多くなっています。

メガネフレーム

軽く、柔軟で、さらにアレルギーを起こしにくい素材であるため、顔に直接触れるメガネのフレームに最適な素材として利用されています。

耐食性も高く汗に強いため錆びることも少なく素材の特徴を活かした用途になっています。

チタンの加工方法

チタン加工を行う場合、主にはプレーナー加工(切削加工)、切断加工、曲げ加工、溶接加工などがございます。

チタン鋼は切削時に「加工硬化」しやすい特長があるため加工の難しい素材で、加工には高い技術が求められます。

シャーリング(切断)加工

シャーリング(切断)加工とは平行刃によるせん断加工を意味します。切断の仕組みは、はさみとほぼ同じで、”ダイ”とよばれる下刃を固定し、”パンチ”とよばれる上刃を動かして加工物をはさんで切断します。

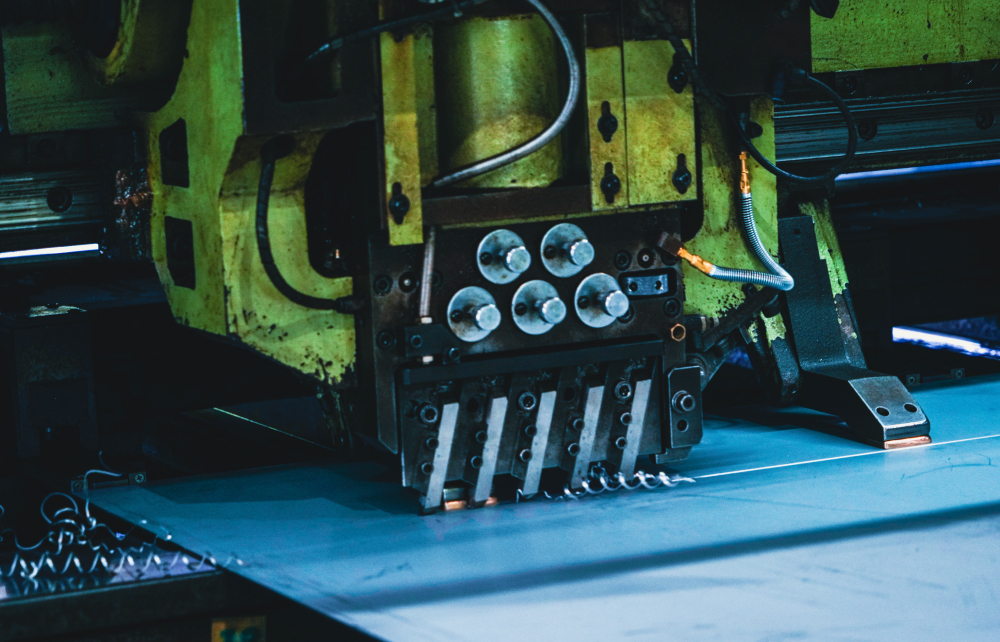

タレットパンチ加工

タレットパンチ加工とは、金属の板を撃ち抜いて加工する方法のことを指します。事務用品で紙に穴を開けるパンチのような仕組みで、タレットと呼ばれる金型のホルダーに撃ち抜く形状をした金型を配置して撃ち抜く形状を成形し、加工を行います。

プレーナー加工

プレーナー加工とは「平削り盤」を意味し、木材のカンナがけ加工のように、加工する金属に対してバイトと言われる切削工具を直線的に走らせる加工方法です。フライスなどの「回転工具」に比べて、加工実施後の歪みや反りを押さえることができるメリットが有ります。

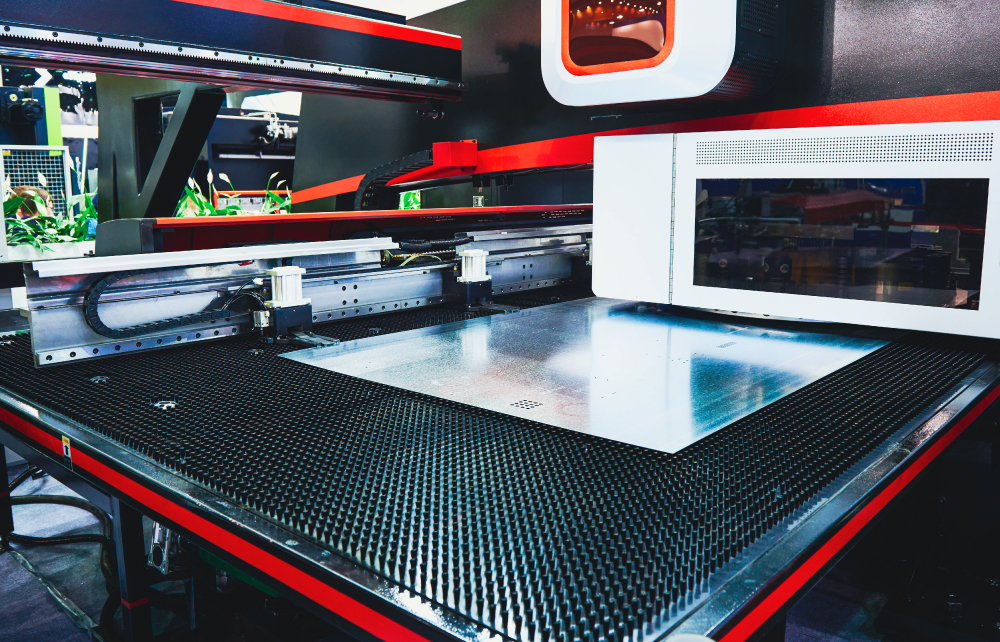

レーザー加工

レーザー加工とは、レーザー光を利用して、加工したい対象物に対してマーキング、切断、穴あけ、溶接、焼入れなどを行う加工方法です。レーザー光をレンズなどで集光し、対象物に照射すると表面温度が急激に上昇して、対象物を溶かしたり、蒸発させたりできます。作業の時間効率が良く、仕上がりがきれいで、微細で複雑な加工が可能な点がメリットとしてあげられます。

曲げ加工

曲げ加工は、車の部品や機械部品など、様々な加工に利用されています。アルミ板の曲げ加工には、主に①ロール曲げ②板折曲げ③ベンダー曲げの3種類があります。

①ロール曲げは、複数のローラーを使用し金属板を曲げる加工方法です。

②板折り曲げは、ベースプレートの上に乗せた金属板を折り曲げる加工方法です。

③ベンダー曲げとは、金属素材を金型とパンチに合わせてプレスする加工方法です。

面取り加工

面取り加工は、加工成形された素材の角部分を除去して、素材の鋭利な部分をなくす加工のことです。鋭利になっている角部分を削りとり、滑らかな角に加工します。面取りの形状にも種類があり、素材の角を目に見えないくらいの精度で削り落とす「糸面取り」や素材の角部を削り取り、45°の面を作る「C面取り」、素材の端(エッジ)に丸みをつける「R面取り」といった形状が一般的です。特にエッジが鋭利になりやすい金属加工において、後工程や安全対策として必要な金属加工とされています。

溶接加工

溶接加工とは、2つ以上の金属をつなげる加工のことを指します。大きく分けると3種類の接合方法に分かれ、材料の接合部に熱を加えて材料同士をくっつけ合い、冷却することで溶接する「融接」、材料の接合部同士を密着させ合い圧力を加え溶接する「圧接」、溶接したい素材同士を溶加材を用いてくっつける「ろう接」があります。