PLANARプレーナー加工

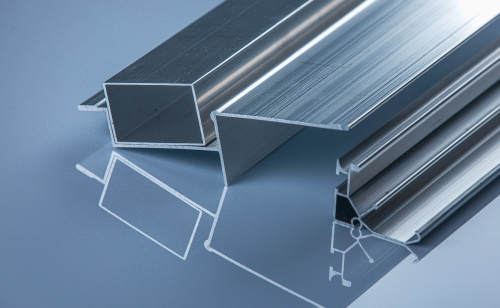

プレーナー加工とは「平削り盤」を意味し、木材のカンナがけ加工のように、加工する金属に対してバイトと言われる切削工具を直線的に走らせる加工方法です。こうした削り加工は、加工ワークやバイトの動かし方によって「平削り」「形削り」「立て削り」に分けられます。加工する際には「削り盤」が使われますが、往復運動の際の戻りの行程で加工ができないため効率が低く、製品の大量生産の現場では見かけることは少なくなっています。しかし素材加工時の発熱が少なく、且つ精度が高いため、アルミや薄物の切削で高い効果を発揮します。

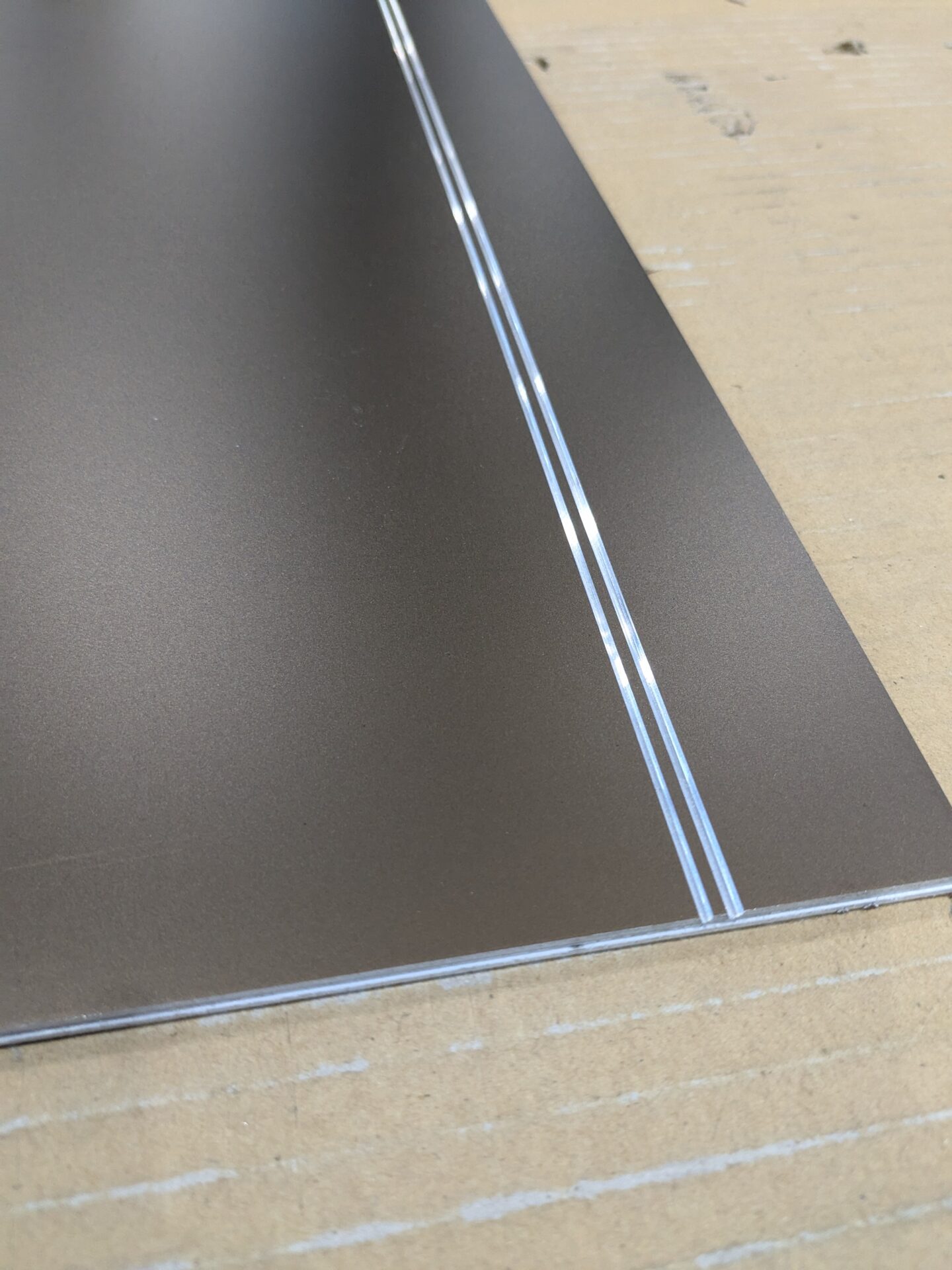

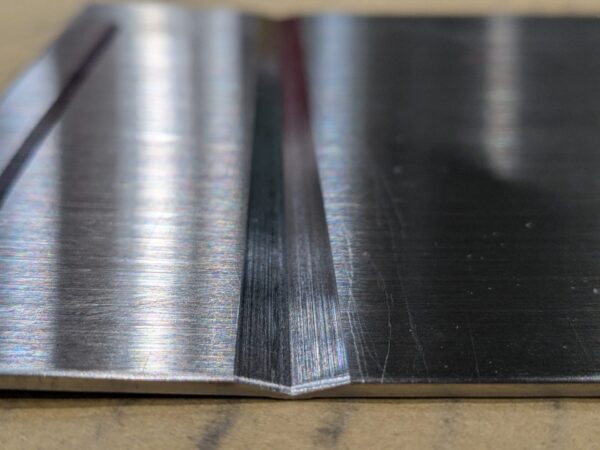

また、フライスなどの「回転工具」に比べて、加工実施後の歪みや反りを押さえることができるメリットも有ります。金属板に対し、プレーナー加工(V溝加工)を施すことによって通常の曲げ加工では得られないシャープな曲げ加工を施すことが可能です。

加工の種類

平削り

素材をテーブル上に固定したうえで、テーブルの間欠的な往復運動により加工したい素材の表面に刃物を押し当てて素材表面を削っていく金属加工を平削りといいます。

素材を固定したテーブルが左右に動き、削り出す工具は固定されて動かず、工具が上から押し当てられることで加工されます。

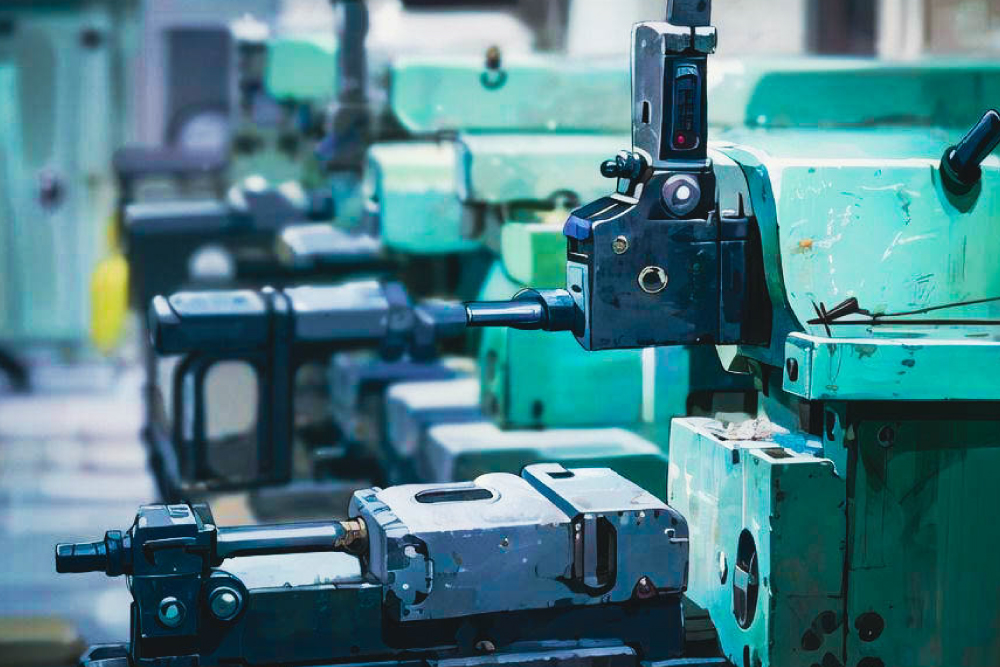

機械としては門型のプレーナーやプラノミラーが用いられますが、加工効率が低いため、量産ラインにおいては「5面加工機」や「NCプラノミラー」によるフライス加工が一般的に用いられます。

形(型)削り

素材をテーブル上に固定し、刃物の間欠的な往復運動によって素材の表面を削り取る加工方法を形削りといいます。

シェーパーという機械が使われますが、加工効率が低く、量産ラインにおいては「マシニングセンタ」や「NCフライス盤」の設備によるフライス加工が一般的に用いられます。

立削り

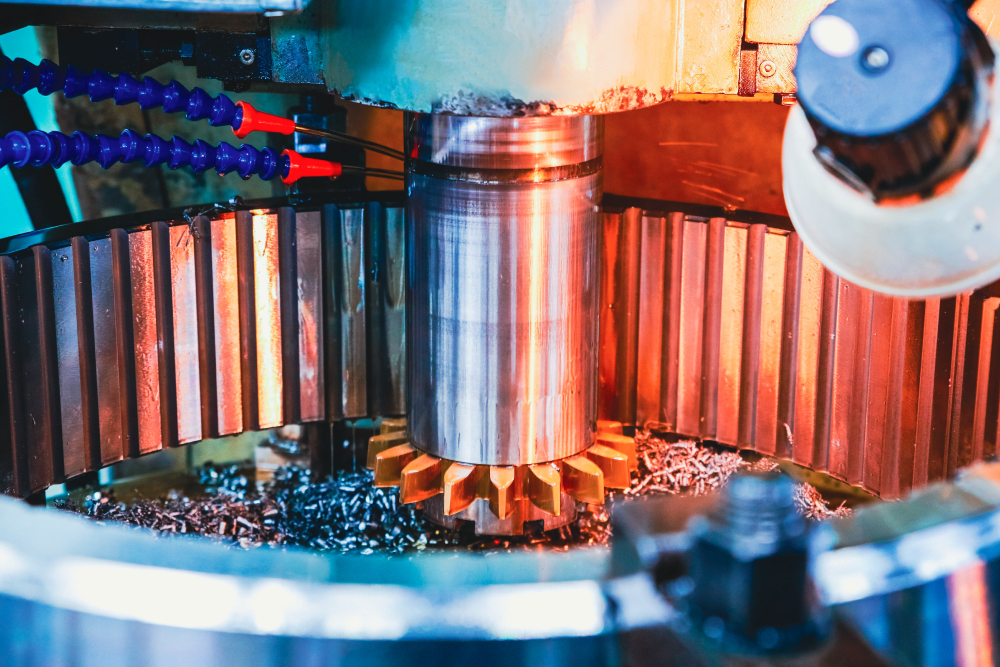

立方向(上下)に動く刃物状の工具により、テーブル上に固定された加工したい材料を間欠的に往復運動させ、素材を削る加工方法を立削りといいます。

特徴として、スロッターという機械が使われ、NC旋盤やNCフライス盤、マシニングセンタでは難しい角穴の加工ができます。

加工に用いる設備例

V4012(アマダ)

4Mプレーナー

V6012(アマダ)

6Mプレーナー

加工実績

水勾配

プレーナーのバイト①

プレーナー(FB仕様)

プレーナーの種類

カラーアルミ PL加工

V型排水溝

パンチング板にプレーナー

155° プレーナー加工

プレーナー曲げ

プレーナー加工の実績を見る

プレーナー加工の実績を見る